Dans un soucis d'ergonomie et de nettoyage, j'ai condensé les posts importants de ce forum dans un même topic.

Mastercam

Salut!

J'ouvre un petit sujet dédié a mastercam, pour essayer de l'exploiter au mieux car vu ses possibilité, j'ai l'impression que c'est lui qui va principalement influer sur la qualité finale de la piece et la rapidité d'usinage.

Grace a ce tutos trouvé sur la mule : ed2k://|file|MasterCam%20X%20Mill%20Video%20Tutorial.rar|250448501|32A1EDB60BC7C1411F3F3B9CA2B35D61|h=2JBAODCHSZC57YEGVXCJABX4I6IOGUDW|/

j'ai pas mal compris pour faire le détourage de la piece et les cavité.

Par contre, j'ai pas trouvé comment faire la 3D : galbe, arondis et tout autre pieces qui ne sont pas en 2D 1/2. Il faut utiliser quelle fonction?

Merci!

DSL, mais le lien ne s'ouvre pas

Il faut que ton mulet soit ouvert.

;)

J'ai pas mal compris pour faire le décourage, les défonce et les sculptures 3D (échancrures, galbes.....). Donc si je peux aider pour ca, pas de problème.

Par contre, si quelqu'un pouvait m'éclairer pour les étapes de finalisation. C'est a dire l'export en g-code (ça apparement c'est bon), l'importation dans tubo cnc, et surtout comment fonctionne le système de référence

merci!

hello

je charge le tuto pour voir ce qu'il y a mais ça avance pô vite....

pour tes questions tu peux les reformuler plus clairement je ne saisis pas trop, je peux peut etre répondre, j'arrie à faire quasiment ce que je veux maintenant sur MC mais ce n'était pas clair du tout au début :o)

as tu trouvé un postprocesseur qui fonctionne avec ta machine?

fait tu bouger ta machine avec je Jog de Turbocnc (on l'appelera TB)

TB est pas mal mais assez limité et un peu buggé chez moi, mais j'arrive à bien contourner les bugs.

a+ Guillaume

ben jusqu'a maitnenant, j'utilisais solidworks pour modeliser, puis j'exportais en stl et ensuite je gerais tout avec ninos. Ca marche tres bien, mais comme tu le disais, quand je compare les trajets 3d de ninos et de mastercam, y'a pas photo (avec ninos je passe 90% du temos hors matiere).

donc la suivant tes conseils je suis passé a mastercam. Niveau trajets, je pense avoir bien compris et j'arrive a faire toutes les etapes necessaires pour une guitare et vue la simulation d'usinage ca a l'air pas mal du tout.

DOnc ensuite, je suppose qu'il faut exporter le gcode ( .nci ? ) et l'importer dans l'executeur de gcode.

j'ai donc téléchargé TB et aussi mach2 pour tester.

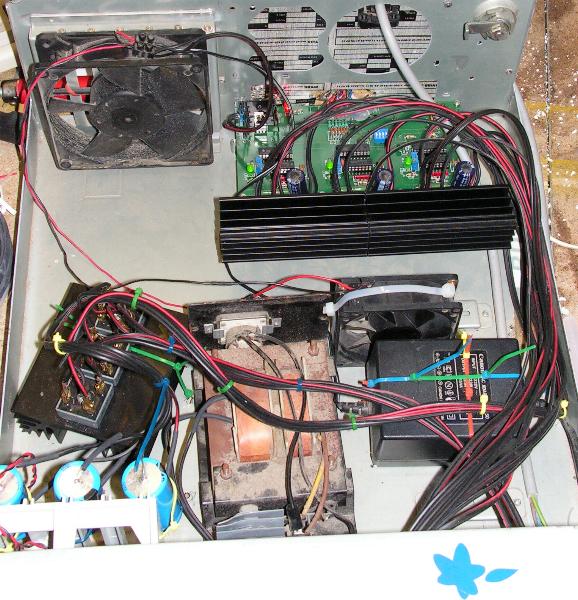

Au niveau de l'interface electronique, j'ai une cnc3ax, comme toi je crois. Donc ce qui fonctionne chez toi, devrait fonctionner cher moi logiquement. Par contre, je peux pas tester la communication avec TB et Mach2 en ce moment car ma cnc3ax est en panne et je trouve pas d'ou ca vient!

sinon ma qustion au niveau des reference, c'etait pour savoir si commee avec NINOS on etait obligé d'avoir l'angle du brut comme point de reference, ou si y'avait moyen de mette la piece un peu comme on veut, et faire un reperage 3 point pour caler la machine (pratique si on a une piece deja détourée et qu'on veut reprendre

hugh

pour ninos vs MC tu as tout compris

en fait MC est assez ardu de prise en main, il m'arrive encore de galerer mais de moins en moins, l'IHM est à chi... mais ça s'est amélioré avec la V10.

à part ça c'est vraiment très bien.

pour les reférences là tu fais ce que tu veux. le seul impératif mais c'est plus le g code qui l'impose c'est d'avoir le 0 en Z au dessus de ta pièce.

pour mes projets je fais toujours suivant un meme mode opératoire.

export en IGS depuis SW

import dans MC, là je crée des courbes enveloppe, ces courbes serviront à pouvoir s'accrocher sur des points de ton objet

-Create Curve on all egdes (en faisant une fenetre sur tout l'objet)

ensuite je visualise ou est positionné l'objet, en utilisant

-analyse position

positionnement de l'objet, en general je le positionne en X à +200mm

en Y l'axe de la pièce est à 0 en Y

le dessus de la pièce est à 0 en Z

pour le positionnement c'est simple mais c'est carrément illogique (pour moi :o) )

en fait le repère cartésien est à oublier,

si tu veux déplacer ton objet de 250mm en X tu te met sur vue de face tu choisis

- modifier

-déplacer

X =200

choisir à ce moment si on fait une copie ou un déplacement et valider

le repère valide à ce moment là est le repère plan XY de ton écran et non pas le repère de la pièce. ainsi pour un déplacement en Z de 100mm tu choisis une vue de coté, et tu fais un déplacement en Y!!! de 100mm , la pièce se déplace sur son axe Z... il est important de comprendre ceci au début.

ensuite je définis le brut dans -Stock setup et je définis l'origine

en X Y ET Z

et je commence mes usinages.

je joins un usinage de touche pour visualiser ce que j'essaie d'expliquer

mais expliquer MC en un message ou meme en une suite de mails sera assez dur, je vais regarder le tuto quand je l'aurais chargé en entier ce sera je l'espère une bonne base de communication.

download/file.php?id=4759

asw15 a écrit : pour le positionnement c'est simple mais c'est carrément illogique (pour moi :o) )

en fait le repère cartésien est à oublier,

si tu veux déplacer ton objet de 250mm en X tu te met sur vue de face tu choisis

- modifier

-déplacer

X =200

Tu veux dire X=250 car sinon cela devient carrement de la MNAO (magie noire assisté par ordinateur). Ok je vois qu'il y a beaucoup de taf en perspective pour maitriser MC. Il ne me reste plus qu'a y consacrer le temps necessaire. Je vais prendre le temps d'assimiler le tuto et tester mes connaissances sur des pieces de plus en plus complexes.

Notez que des sessions skype/ultraVNC pourraient etre envisagées dans le futur. UltraVNC c'est comme PCanywhere sauf que c'est du libre. Ca fonctionne super bien. Le gars qui a besoin de resoudre un pb sur MC, installe le serveur VNC sur sa machine et le gars qui veut aidé installe le client VNC sur sa babasse. L'ecran de l'eleve est alors partagé et le "maitre" peut prendre le controle de la machine pour la demo. Par dessus on ajoute skype et voila ! Question securite, il faut faire gaf avec le serveur VNC de ne pas le laisser activer en permanence,mais il est facilement parametrable.

Une autre solution serait d'utiliser un logiciel genre "magnetoscope" qui enregistrerait sur le disque dur tout ce qui se passe a l'ecran (son inclu), le temps d'une demo de MC. Ca pourrait produire un Divx ou autre, qui serait partagé sur la mule avec un nom a la con si on recherche la discretion.

:yaisse: c'est bien 250 que j'aurais du écrire!!!!!

depuis j'ai fini de charger le tuto mastercam, j'ai visoinné quelques bricoles, c'est super bien fait il me semble, j'y ai déjà appris quelques bricoles

comme quoi...

merci pour ton explication Guillaume :-). Et je vais bien décortiquer ton fichier pour voir tes paramètres

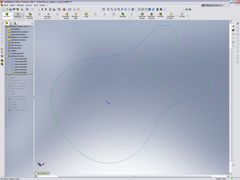

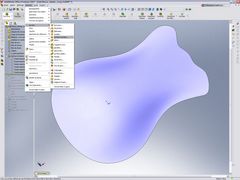

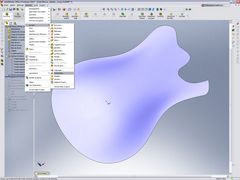

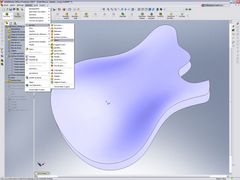

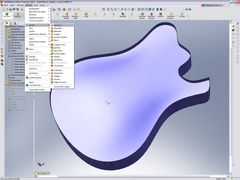

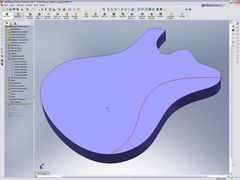

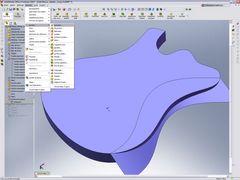

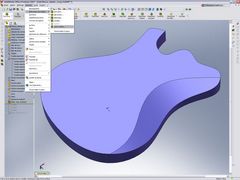

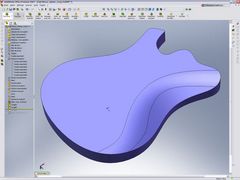

Voici le petit test que j'avais fait sur un corps type prs avec bombage (sans les defonces micro et manche vu que c'est le fichier que j'avais préparé pour ninos et que j'ai fais un fichier 3D pour les galbes et un fichier dxf pour tout ce qui est 2d1/2)

Donc la j'ai importé directement en sldprt.

Pour le tutos c'est vrai qu'il est tres bien fait, et meme si je comprend pas tout ce qu'il dit, avec les images (systeme genre magnetoscope comme tu disais StormPetrel), ca devient tres clair

download/file.php?id=4763

je n'arrive pas à ouvrir ton fichier cissou.

en plus il est énorme.. il y a quoi dedans?

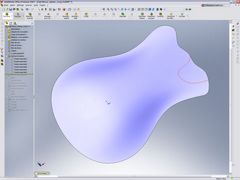

J'ai fais avec mastercam X2, 'est peu etre pour ca. Avec csurface high speed tool path

je suis en MCX normalement tu peux enregistrer sous une version inférieure.

pour l'usinage à notre niveau l'usinage high speed n'apporte rien à fortiori avec TB ça ralentit énormément c'est du g code avec des arcs dans tous les sens et ça genère des temps de calculs importants.

Merci pour ton aide Guillaume.

J'ai refais en usinage normal, et enregistré en mastercam X. Voila ce que ca donne

download/file.php?id=4776

bon ben tant pis... a marche pô non plus... j'ai un message à l'ouverture me disant en substance que l'usinage est crée avec une version plus récente . je ne visualise que le filaire de ton corps (corps de rève... les anabolisants peut etre :mdr15: )

c'est bizarre parceque j'ai fait ça souvent de la V9 à la V8 sans pb

ben faudra que l'on fasse sans...

tien, j'ai mis en mc9 et cette fois il m'a dit que le trajets serait pas sauvegardé. Ca va peu etre marcher

download/file.php?id=4775

pô mieux... je visualise le corps avec les surfaces maintenant mais tout le pack usinage à disparu.

par contre le positionnement est un peu space, je ne trouve pas de logique au point 0.0.0

le 0 en Z n'est pas bon, c'est la sous face du corps, et si tu ne modifie pas ton fichier à la main à la fin il va partir de ton dernier point vers le point 0, 0,0 et donc rentrer plein pot dans ton joli usinage terminé!!!

il faut le 0 en Z au dessus .

de meme le 0 en x et y sont dans le corps c'est pas bon non plus quand tu initialise ta machine c'st facile de la mettre dans une position de reférence et de nommer ces points 0,0,0 si tu dois faire une soustraction pour déterminer ces points tu vas te planter (vécu...)

ben c'est déjà pas mal comme conclusions avec un fichier vide :?

bonne nuit!

ouais, bizare.....enfin bon, on essayera avec un autre plus tard.

Pour les références, c'est normal, j'ai fais totalement au pif. A la base ce fichier etait juste un truc vite fait sous solidworks pour tester les fonction pour faire le bombage de la table. J'ai j'ai pas fais attention au références.

petite question aux spécialistes : vous avez un tuto qqpart ? j'ai téléchargé la video sur le mulet mais j'ai pas le son et puis en plus, ils n'ont pas l'air de partir d'un modele volumique. moi j'ai mes modeles sous solidworks et je voudrais les utiliser pour usiner directement avec mastercam. je veux pas faire de la 2,5D.

a+

j'en avais toruvé un qui s'apelle "MasterxamXMillCD" mais je le retrouve pas.

Sinon pour de la 2d 1/2, tu peux importer directement ton fichier solidworkd en sldprt vu que tu va utiliser seulement les arretes de ton modele et non les faces.

donc dans solidworks tu mets bien ton modele par rapor aux arigiens (Z = 0 au dessus de ta piece) parce que souvent dans mastercam ca merde quand tu deplace ou fait pivoter ta piece par rapport aux origines.

Quoi qu'il en soit, si c'est pas bien placé par rapport aux origines, ne t'en occupe pas, tu fais tes trajets, et tu replace bien tout a la fin (ca evite d'avoir les bug).

Donc tu importe ta piece en sldprt, puis tu choisi ton type de machine (la 1ere mill en 3 axes par exemple) et apres tu choisi tes tracés.

tu va utiliser contour ou pocket si tu fais de la 2d 1/2.

Par exemple, tu veux faire la defonce micro, tu selectionne pocket, puis tu vas selectionner toutes les arretes qui font le contour de ton micro jusqu'a boucler la boucle. Tu valide, puis tu arrive aux options d'usinage. tu choisis ton outil, ses vitesses d'avances. En page 2 tu mets retract en absolute +2; top of stock : 0; depth : -20 (par ex). Ensuite en bas a droite tu deselectionne lead in/out (pas vraiment utile, mais tu peux quand meme regarder avec pour voir ce que c'est) et tu selectionne depth cut et tu met la profondeur de passe que tu veux (moi je mets 2 ou 3 mm suivant le bois).

Et voila, tu devrais avoir les trajets qui s'affichent et tu peux voir la simu en cliquant sur la petite piece grise au dessus de ton arboressance.

Pour le detourage c'est pareil sauf que ca evide pas le centre.

Apres, pense a definir la taille de ton brut, dans ton arboressance, en ckliquant sur propriété de ta machine, "stock setup".

Si tu veux que je te fasse les trajets sur un fichier d'usinage que t'as y'a pas de probleme. Commec a tu verra bien les parametres

http://www.youtube.com/watch?v=xlGu51uq ... re=related

Je ne vous en dis pas plus !

CNC et lutherie amateur, on continue avec :

http://www.youtube.com/watch?v=1zLVF1B5 ... re=related

http://www.youtube.com/watch?v=z3-P606P ... re=related

putain, je sais pas vous mais moi ça va pas aussi vite !!! c'est peut-etre parce que j'ose pas ? ou bien lui il a une défonceuse de 50000W ???

Il a un monstre !

Il a fait une autre demo "en full speed" (2eme partie de la video)

http://www.youtube.com/watch?v=3_qdZB9iGhU

apparement elle fait 2Kw. C'est pas enorme non plus. mais par contre, sa machine doit etre super rigide !!!

Dino_10 a écrit :StormPetrel a écrit :http://www.youtube.com/watch?v=xlGu51uq ... re=related

Je ne vous en dis pas plus !

putain, je sais pas vous mais moi ça va pas aussi vite !!! c'est peut-etre parce que j'ose pas ? ou bien lui il a une défonceuse de 50000W ???

2000 Watts à mon avis vu l'engin.

J'en ai acheté une manuelle Casals Freud 1900 Watts pour le détourage des corps, en attendant de me servir de la CNC, ca va bien même avec une fraise à copier de diamètre 19 et hauteur de coupe 25, dans le sipo ca rentre comme dans du beurre (qui sort du frigo quand même) avec des passes de 10 mm, c'est assez impressionnant par rapport à une défonceuse genre routeur, qui sont montées d'une façon classique sur les CNC.

http://www.lyon-outil.com/description.p ... new&id=341

Pour la 3D il faut:

- exporter ton modele SW en iges ("surface ajustée type 144" dans les options)

- tu ouvre ton iges dans mastercam, puis tu selectionne tout ton modele et tu fais create>curves>create curves on all edges. Comme ca tu pourra selectionner les arettes.

- pour les fonctions, j'utilise principalement "surface routh parallel" avec des passe de 5mm(je laisse 0.5mm de rab pour la finiion : "stock to leave on drive", profondeur 2 ou 3 mm, puis je fini par "surface finish paralell" avec des passes de 1mm en general.

Apres, suivant le type de forme, j'utilise des fonctions differentes. Le mieu est de faire mumuse avec pour voir ce qu'elles font. Faut pas hesiter a chercher parce qu'on gagne enormement en temps/qualité.

Par exemple, j'utilise :

les cornes et echancrures haut et bas : surface routh flowline et finish flowline. Ca permet d'avoir le mouvement de la fraise tout le tmeps perpendiculaire a la surface, et donc les rendu est tres bien en un minimum de temps.

pour une surface arondi : je fini par "surface finish radial" en utilisant le sommet de l'arondit comme centre.

Sinon a par ca, niveau vitesse je tourne a 20 25mm/s avec des passes de 7mm sur 3mm de profondeur avec ma machine (fraise de 10mm)

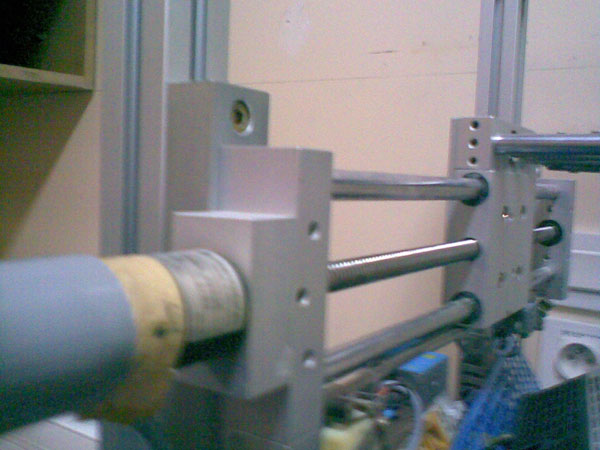

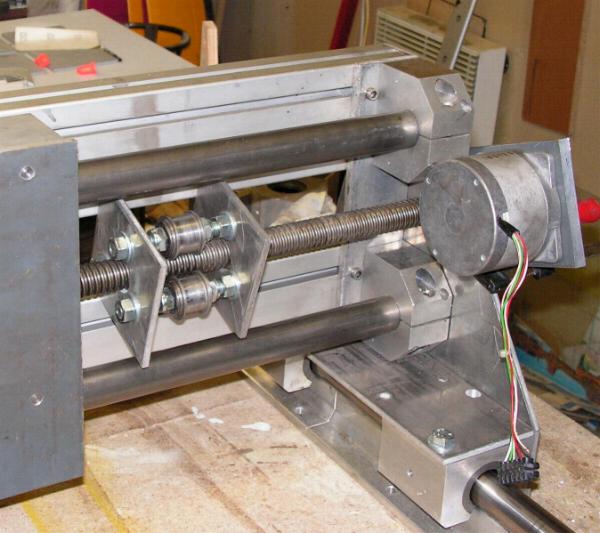

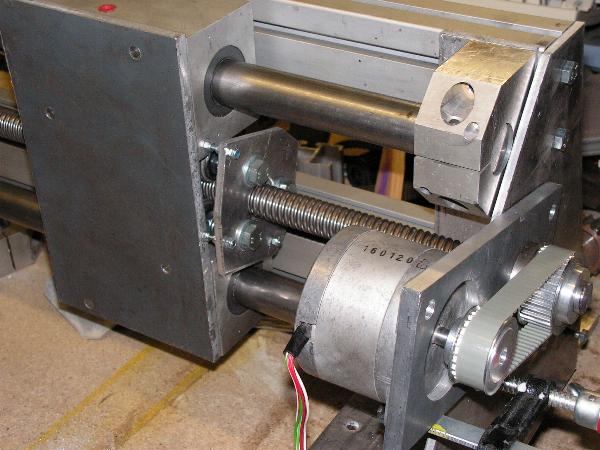

Concernant la vidéo, ce qui détermine la vitesse max c'est avant tout la qualité du guidage des axes, puis de la transmission et de la motorisation. La puissance de la broche d'usinage, à coté de ça, c'est anecdotique.

Yes cissou, ça le fait !!!

dernière question : comment j'exporte le code pour commander ma machine ?

Concernant la vidéo, ce qui détermine la vitesse max c'est avant tout la qualité du guidage des axes, puis de la transmission et de la motorisation.

100% d'accord. Je me demande quel est le pas de ses vis a bille.

D'ailleur en voyant ce qu'il utilise, je me demande si je n'ai pas sous dimensionné le moteur des X. On verra bien

Kralizec a écrit :Concernant la vidéo, ce qui détermine la vitesse max c'est avant tout la qualité du guidage des axes, puis de la transmission et de la motorisation. La puissance de la broche d'usinage, à coté de ça, c'est anecdotique.

Pourtant Benji j'ai une Trend 800 W genre Kress, et la Freud 1900 W et il n'y a pas photo quand je travaille avec.

Ou alors peut être le poids de la machine entre en jeu ?, la Freud pesant 5,5 Kg.

Papy ions a écrit :Kralizec a écrit :Concernant la vidéo, ce qui détermine la vitesse max c'est avant tout la qualité du guidage des axes, puis de la transmission et de la motorisation. La puissance de la broche d'usinage, à coté de ça, c'est anecdotique.

Pourtant Benji j'ai une Trend 800 W genre Kress, et la Freud 1900 W et il n'y a pas photo quand je travaille avec.

Ou alors peut être le poids de la machine entre en jeu ?, la Freud pesant 5,5 Kg.

Je n'ai pas dit que ça ne jouait pas, seulement que le point critique pour aller vite ne se situe pas là. Augmenter la puissance de la broche ne pose pas de problème hormis le surcoût, qui reste modéré. Par contre pour que l'ensemble guidage/avance/transmission puisse suivre, ça devient vite plus problématique (et partant de là plus cher).

Pour résumer, en voulant augmenter la vitesse, tu buteras sur le guidage et pas sur la défonceuse.

Dino_10 a écrit :Yes cissou, ça le fait !!!

dernière question : comment j'exporte le code pour commander ma machine ?

Cool. Maintenant t'as plus qu'a faire mumuse avec les diferentes fonctions pour trouver ce qui te va le mieu.

Pour exporter, tu selectionne toutes les opperations (ou seulement celles que tu veux) puis tu clique sur le petit "G1" a droite du bouton pour la simu. Pour l'extention, le laisse en .nc, ca a pas d'importance, au final c'est la meme chose. Et voila, t'as plus qu'a importer dans mach3/turbocnc/ninos et bzzzzzzzzzzzzzzzzzzzzz

ouais bin ça marche pas. mon soft ne veux pas lire les fichiers .nc !! d'habitude je lui mets des fichiers .plt mais là, visiblement c'est pas possible...

ça commence à me saouler cette histoire !!

c'est quoi ton sorf?

les fichiers plt sont des images vectorisées un peu comme du dxf. c'est donc ton soft qui fait le traget d'usinaage a partir du dessin.

Ici tu a directement les lignes de commandes a envoyer aux moteur. donc dans ton soft de commande, tu dois importer le g-code. Il y a plein d'extentions differentes, donc il se peut que ton soft ne connaisse pas le .nc de base. Donc soit tu a l'option quand tu ouvre le ficher de lui dire "tous les fichiers" soit tu regarde quelle extentions de g-code il utilise, et tu rentre cette extention au moment ou tu exporte ton g-code dans mastercam

Hello Messieurs

Bon j'avais laissé tomber depuis la dernière fois car j'arrivais à rien et puis j'avais 2 grattes en 2D 1/2 à faire en priorité... sauf que maintenant, je dois bien me résoudre à faire de la 3D. resultat, en 5 min j'ai réussi à exporter les fichiers qui me posaient probleme la dernière fois... Comme quoi, y'a des jours avec et des jours sans ! ;)

derniere question : comment on défini le point zero de départ usinage (dans mastercam bien sur ;) )?

Ouais, quand ca marche pas des fois faut pas chercher a insiter :-).

Pour definir ton 0, il faut que tu deplace ta guitare dans mastercam. Donc tu te met en vu de face, puis tu mets ton curseur au cul et au centre de la guitare (c'est le plus simple pour placer le 0 par raport au brut) puis tu regarde en haut a gauche les valeurs en x et y. apres tu selectionne toute ta guitare et tu fais la fonction "xform translate" et tu rentre les valeurs trouvées juste avant pour remettre a 0. Pense bien a cocher "move" parce que de base c'est sur "copy".

Apres il faut faire pareil pour Z mais c'est un peu plus bizare a faire. Deja, il faut que tu trouve a quelle hauteur est le sommet de ta guitare ou ton brut si il est plus epais que la guitare au final. DOnc le mieu c'est de faire "stock setup" (definition du brut) puis tu clique sur bounding box (ca va te fair ele brut au plus juste par rapport a ta piece) et tu regarde a combien est la reference haute de ton brut (tu peux selectionner le point de reference du brut en bougeant la fleche). Autre methode : tu fais une operation de contour, puis dans la case ou tu selectionne "top of stock" tu va cliquer sur un point haut de la guitare, et ca te donnera la valeur.

une fois que tu connais ta valeur, tu mets une vue sur la tranche, puis tu fais xform translate, puis tu rentre cette valeur en Y. J'ai pas compris pourquoi en Y mais c'est comme ca....donc....

Par contre, pense bien a faire ca toute a la fin une fois que toutes tes opérations sont bonnes, parce que y'a un bug et ca peut te mettre l'outils das le sens X au lieu de Z. Je suis peu etre sur une piste pour corriger ca, mais j'ai pas encore testé

bon... je progresse mais j'ai pas trouvé la fonction "stock setup"

sinon, je commence à m'en sortir avec les différents type d'usinage et c'est vraiment pas mal :o)

quand tu choisi le type de machine que tu veux, apres sur l'arbre des opérations il apparait "property - 3 - AXIS", tu clique sur le + et tu vera apparaitre stock setup

ah ouais mais si ils planquent tout, je vais jamais y arriver !!! ;o)

bon, je regarderais ça demain, je profite de mon jour de congé aujourd'hui (le plus dur, c'est de pas penser au boulot quand tu as decidé que tu etais en w-e ou en congé d'une journée ou 2 - c'est pas evident quand on est passionné...)

l'essenciel c'est quand meme que tu sois passionné.

Mais bon aujourd'hui c'est noel alors joyeux noel!!