Bon, j’ai pu avancer pas mal, par petites étapes (toutes petites étapes en fait), voilà ce que ça donne.

Pour commencer, j’ai terminé les neck-pocket pour les adapter au plus juste aux talons des manches

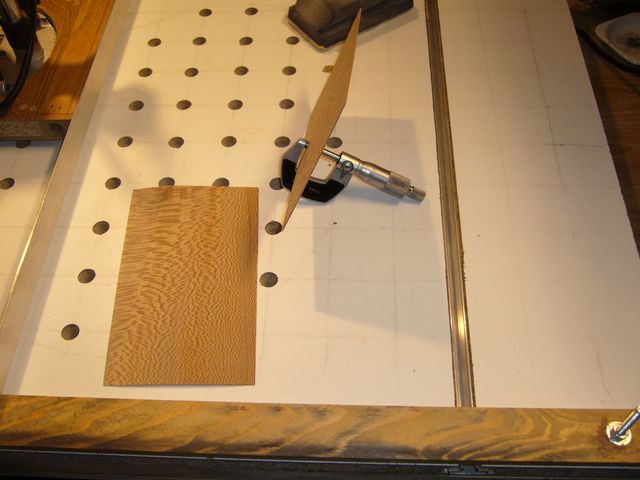

Ensuite j’ai préparé les plaquages pour les têtes, à partir de la plaque de platane que j’avais refendue pour ça.

J’ai utilisé ma table à surfacer pour dresser ces plaquages et les réduire en épaisseur, je comptais les descendre à environ 3 mm mais j’ai eu un petit problème durant l’opération :? . J’étais en train de surfacer lorsque j’ai tout d’un coup vu ma fraise plonger dans la matière …

plus d’un millimètre plus profond que le niveau du surfaçage que je faisais …

.

J’ai d’abord cru que c’était la fraise qui s’était desserrée, mais en fait c’est le plateau de la table aspirante qui était abaissé par la force d’aspiration et qui était remonté d’un coup

.

J’ai donc du modifier ma table, en y mettant quelque chose capable de soutenir le plateau, ne pouvant ouvrir le coffre, j’ai inclus sous le socle quatre inserts dans lesquels j’ai vissé des tiges filetées de 6 qui viennent en appui sous la table.

Donc pour ceux qui voudraient se fabriquer ce genre de table aspirante, méfiez vous de la force d’aspiration, elle est suffisante pour faire fléchir la table, la mienne pourtant est faite avec du mélaminé de 19 mm. Pensez à mettre un plot au centre avant de la fermer si vous ne voulez pas avoir la même surprise que moi.

Du coup, comme la fraise avait bien attaqué l’épaisseur des plaquages et bien sur en plein milieu de la planchette, j’ai continué à les réduire en épaisseur jusqu’à ce que le trou ait disparu. En même temps ça m’a permis de voir jusqu’à quelle épaisseur on pouvait descendre … et moi je suis descendu jusqu’à 1,3 mm …

Bon, c'est du platane, mais avec un bois plus fibreux je ne suis pas sur qu'on puisse descendre aussi bas avec une fraise

Connaissant l’épaisseur du plaquage, j’ai surfacé la face supérieure des têtes, avec un montage en « U » bricolé sur le bord de l’établi, puis j’ai surfacé la fasse inférieure en mettant les têtes à leur épaisseur quasi définitive.

J’ai continué en surfaçant le dos des manches et j’en ai profité pour les amener proche de leur épaisseur. J’ai utilisé à nouveau la table à surfacer, en fixant les manches avec du double face et en glissant une cale de 1 mm sous les rails guides du côté des têtes pour avoir la pente qu’il fallait.

là je n’ai pas pu résister à une petite simulation de montage …

Avant de coller les plaquages, j’ai voulu boucher la rainure des truss rod qui débordait très largement sur les têtes, dans le but de les re-creuser après collage des plaquages pour qu’elles soient moins importantes, sinon j’aurais du mettre des cache très longs qui n’auraient pas été très beaux.

J’ai commencé par préparer dans une chute d’érable un petit barreau de la bonne taille, toujours en utilisant la table à surfacer, sauf que bien évidemment vu la taille je n’ai pas utilisé l’aspiration comme mode de fixation, mais du double face, le tout renforcé par les cales de maintien.

voici la pièce prête à être utilisée

que j’ai débitée et collée en place

puis que j’ai arasé en utilisant ciseaux à bois et racloirs. C’est d’une utilité incroyable ces petits outils

:yap:

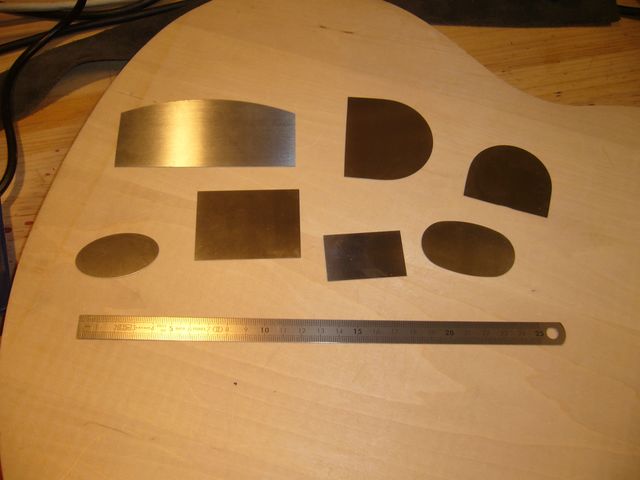

Les miens, ce sont deux sets qui viennent de chez Dick, là j’ai utilisé les mini, c’est hyper efficace pour de genre de petit boulot

Tout ça m’a permis de coller les plaquages de têtes.

Après j’ai ré-ouvert les rainures des truss sur les têtes, je pensais au départ utiliser la défonceuse, mais j’ai pris mon courage à deux mains, ainsi que mes ciseaux à bois, un bon coup d’affûtage et hop, on se lance dans le vide …

Et je dois dire que je suis content du résultat (au passage un ptit merci à Raoul qui m’a montré l’exemple …

)

J’ai juste ajouté un petit coup de râpe pour arrondir le bout de la rainure, un petit coup de papier abrasif pour que ce soit plus joli, et voilà ….

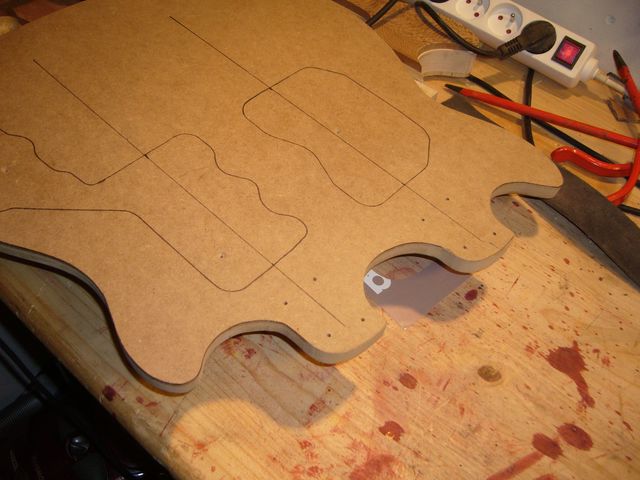

Après je suis revenu au corps, j’ai repris mon gabarit dont j’ai modifié le talon et je m’en suis servi avec la fraise à araser pour mettre ces talons en forme.

Ce qui m’a permis de tracer au dos des talons la marque du corps, ça me servira lors du façonnage du galbe des manches

Après ça je me suis attaqué au système de fixation des manches. Comme j’ai choisi au départ des manches vissés, j’ai décidé d’utiliser la méthode « Simirnoff » puisque c’était mon livre de référence, à savoir des vis à métal et des écrous à frapper. Il est donc nécessaire de placer ces écrous avant de coller la touche, et aussi d’être très précis dans ses perçages pour que les vis soient bien alignées sur les écrous.

Les talons des manches et les neck-pockets ayant été contre-percés ensemble, en travaillant soigneusement il ne devrait pas y avoir de problème d’alignement ... mais prudence tout de même

.

Par contre, pour loger les écrous à frapper, il me fallait pratiquer des lamages de 19 mm de diamètre et ça m’emm…. un peu d’acheter une fraise à lamer juste pour ça, sachant qu’à l’avenir je m’orienterais plus sur des manches collés.

J’ai donc utilisé ma fraise à surfacer, qui par un heureux hazard à un diamètre de … 19 mm :D

Mais le problème était l’alignement des trous et des lamages.

J’ai commencé par percer les talons avec un forêt de 7,5 mm, dimension extérieure du corps des écrous à frapper.

Puis j’ai usé d’un subterfuge … j’ai d’abord utilisé ce même forêt en laissant la queue dépasser de deux cm à peu près

Puis j’ai serré la queue du forêt dans le mandrin de la perceuse à colonne

Descendu le tout jusqu’à la table sur laquelle j’ai fixé le manche avec deux serre-joints.

Il ne restait plus qu’à libérer le forêt du mandrin et le remplacer par la fraise en étant assuré d’un centrage correct de l’outil par rapport au trou. Opération répétée pour chacun des 8 lamages à faire

Vous allez me dire que le lamage en haut à droite n’est pas très bien centré …

ben oui, lors du premier essai j’ai pas fait gaffe, quand j’ai pris la queue du forêt dans le mandrin elle n’était pas entre les trois mors mais deux seulement :? , je ne m’en suis rendu compte que lorsque j’ai fait le lamage …

mais bon, on à vu pire hein …

et sous la touche ça ne se verra plus …

J’ai repris mon petit ciseau à bois et je l’ai utilisé comme une gouge plate pour supprimer le petit bourrelet restant au bord du trou et aplanir le fond du lamage qui était légèrement bombé.

Il ne restait plus qu’à mettre les écrous à frapper en place, mais avant ça j’ai coupé la plus grande partie des « dents » de ces écrous d’un coup de pince coupante pour qu’elles ne risquent pas de faire éclater le bois.

J’ai aussi du couper une partie de la colerette des écrous proches du truss (du fait de la forme « ergonomique …..

» du talon).

Etape suivante, petite angoisse avant de faire un essai de vissage des manches sur le corps …

.., les trous des neck-pocket ayant été agrandis avec un forêt de 6 mm, soit le diamètre exact des vis, il me restait à espérer que tout soit bien en face … :sif: .

au passage, une petite vérification de l’équilibre de la guitare, bien qu’il y aura encore des changements ça donne une petite idée … et à priori ça devrait être bon

J’en ai profité aussi pour me faire une idée du poids, en l’état actuel, elle pèse 3,9 kg… donc je pense que même finie elle ne devrait pas dépasser les 4,5 kg, soit grosso modo le poids d’une LP, ce qui est plutôt bien pour une double manche

J’ai aussi vérifié que les deux manches soient bien dans un même plan, et là je me suis rendu compte que le manche 6 cordes était un poil plus bas que le manche 12 cordes

J’ai cherché la cause du phénomène et je me suis rendu compte que le manche 12 cordes avait un très léger renversement négatif … :? .

Alors que le manche 6 lui avait un très léger renversement positif

J’ai donc refait un essai avec une petite cale sous le talon du manche 12 cordes, et du coup c’est nickel :D

Voilà, ce week-end je devais aller à l’atelier associatif pour pouvoir disposer de la scie à ruban et travailler mes têtes …. Ben j’y suis allé …. Ben c’était fermé jusqu’à demain … :pac:

Alors la suite très bientôt … j’espère

la suite ici