Scie à ruban DIY

Modérateur : FAQueurs

- TMF

- Le sevrage sera dur !!

- Messages : 1490

- Enregistré le : sam. 17 janv. 2015 18:50

- Nombre de guitares fabriquées : 0

- Localisation : Bourbonnais

Re: Scie à ruban DIY

Pow pow pow, tellement nickel qu'on a du mal a en déterminer l'échelle.

Il y a deux catégories de personnes, ceux qui galèrent à régler les deux pauvres vis de leur machine, et les malades comme toi :wink: :baleze:

Il y a deux catégories de personnes, ceux qui galèrent à régler les deux pauvres vis de leur machine, et les malades comme toi :wink: :baleze:

- caribou

- Posterus simplex

- Messages : 17607

- Enregistré le : jeu. 26 août 2004 13:44

- Nombre de guitares fabriquées : 0

- Facebook : https://www.facebook.com/FranckCherubinLuthier/

- Localisation : Finistere Sud

- Contact :

Re: Scie à ruban DIY

C'est le plus souvent comme ça sur les scies à ruban de bonne taille. Je pense que c'est pour éviter que la lame vienne se coincer d'un coté ou de l'autre du roulement en cas d'appui un peu trop ferme et si il est mis avec son axe parallèle aux volants. Un autre intérêt que j'y vois c'est que si tu trace un trait au marqueur, sur le rayon du roulement, tu verras toute de suite s'il tourne quand la lame viendra s'appuyer dessus, ce qu'il faut éviter dans la mesure du possible, ça fait dévier la lame.Mickaël a écrit : J'ai suivi les plans de Matthias Wandel, mais je ne comprends pas pourquoi le roulement est dans ce sens. La lame vient s'appuyer sur le bord de la bague extérieure du roulement

http://www.cherubin-luthier.fr

http://www.facebook.com/FranckCherubinLuthier

https://www.instagram.com/franckcherubinluthier

............\\//

.........-(@ @)-

.--oOO--(_)-- OOo--

http://www.facebook.com/FranckCherubinLuthier

https://www.instagram.com/franckcherubinluthier

............\\//

.........-(@ @)-

.--oOO--(_)-- OOo--

- Enrico

- Moderatus Simplex

- Messages : 7823

- Enregistré le : dim. 27 juin 2010 20:52

- Nombre de guitares fabriquées : 5

- Localisation : Belfort, banlieue nord

Re: Scie à ruban DIY

Bel avancement

Pour le roulement, tu as aussi une usure continue quand tu es en appui sur la périphérie; dans l'autre plan, une gorge se creuserait au point de contact.

Intuitivement je dirais aussi que le roulement tourne moins vite dans cette configuration, mais ça mérite réflexion.

Pour le roulement, tu as aussi une usure continue quand tu es en appui sur la périphérie; dans l'autre plan, une gorge se creuserait au point de contact.

Intuitivement je dirais aussi que le roulement tourne moins vite dans cette configuration, mais ça mérite réflexion.

-

Alexlyvity

- bavard ou FLFP ?

- Messages : 2119

- Enregistré le : dim. 31 mai 2015 22:20

- Nombre de guitares fabriquées : 1

Re: Scie à ruban DIY

Tu veux dire quand la lame vient appuyer sur le galet / roulement ? Intéressant, je n'avais jamais remarqué. Mais comme je n'ai pas refendu les mêmes bois sur les mêmes hauteurs (je suis à peu près sûr que tu as fait bien pire que moi), c'est bon à savoir, merci pour l'info !caribou a écrit :Un autre intérêt que j'y vois c'est que si tu trace un trait au marqueur, sur le rayon du roulement, tu verras toute de suite s'il tourne quand la lame viendra s'appuyer dessus, ce qu'il faut éviter dans la mesure du possible, ça fait dévier la lame.

Euh... ça donne quoi quand tu avances à vitesse normale ? Parce que là ça envoi déjà !Mickaël a écrit : J'ai avancé la scie depuis la semaine dernière, en faisant quelques petites avancées par-ci par-là, je n'ai pas été très efficace par manque d'organisation, mais ça avance!

Il est top ton moteur ! Belle trouvaille

Caribou et Enrico ont déjà répondus, mais Matthias Wandel aimant expérimenter pour comprendre il a fait une vidéo pour essayer les différents types de guide lame. Le résultat est parlant (ça fait beaucoup moins de bruit, sûrement parce que ça tourne moins vite). Mais pas moyen de retrouver la vidéoMickaël a écrit : J'ai suivi les plans de Matthias Wandel, mais je ne comprends pas pourquoi le roulement est dans ce sens. La lame vient s'appuyer sur le bord de la bague extérieure du roulement, alors que intuitivement, je l'aurais fait appuyer sur la portée cylindrique. Au pire, je referai un guide si celui-ci ne me plaît pas.

- stephane isiar

- Le sevrage sera dur !!

- Messages : 1362

- Enregistré le : jeu. 3 déc. 2015 01:31

- Nombre de guitares fabriquées : 0

- caribou

- Posterus simplex

- Messages : 17607

- Enregistré le : jeu. 26 août 2004 13:44

- Nombre de guitares fabriquées : 0

- Facebook : https://www.facebook.com/FranckCherubinLuthier/

- Localisation : Finistere Sud

- Contact :

Re: Scie à ruban DIY

C'est assez logique, si le bout de bois appuie sur l'avant de la lame et que celle-ci appuie sur le roulement derrière elle, elle va nécessairement se tordre un peu, autant que le lui permettent les galets. et ça scie de travers.Alexlyvity a écrit :Tu veux dire quand la lame vient appuyer sur le galet / roulement ? Intéressant, je n'avais jamais remarqué. Mais comme je n'ai pas refendu les mêmes bois sur les mêmes hauteurs (je suis à peu près sûr que tu as fait bien pire que moi), c'est bon à savoir, merci pour l'info !caribou a écrit :Un autre intérêt que j'y vois c'est que si tu trace un trait au marqueur, sur le rayon du roulement, tu verras toute de suite s'il tourne quand la lame viendra s'appuyer dessus, ce qu'il faut éviter dans la mesure du possible, ça fait dévier la lame.

Bon, il y a pas mal de cas de figures où ce n'est pas vraiment un problème et parfois on n'a pas vraiment le choix mais si on veut refendre sur une grande hauteur de coupe et avec le moins de perte possible, c'est à dire scier le plus droit possible, il ne faut pas toucher le galet arrière.

http://www.cherubin-luthier.fr

http://www.facebook.com/FranckCherubinLuthier

https://www.instagram.com/franckcherubinluthier

............\\//

.........-(@ @)-

.--oOO--(_)-- OOo--

http://www.facebook.com/FranckCherubinLuthier

https://www.instagram.com/franckcherubinluthier

............\\//

.........-(@ @)-

.--oOO--(_)-- OOo--

-

Alexlyvity

- bavard ou FLFP ?

- Messages : 2119

- Enregistré le : dim. 31 mai 2015 22:20

- Nombre de guitares fabriquées : 1

Re: Scie à ruban DIY

ouach ! faut que ça coupe !

Tu recules un peu le galet du coup ?

Tu recules un peu le galet du coup ?

- benoit suaudeau

- Mais tais-toi !!!

- Messages : 6033

- Enregistré le : sam. 11 mars 2017 09:05

- Nombre de guitares fabriquées : 21

- Localisation : Bretagne nord (Dinan)

Re: Scie à ruban DIY

Il faut que la lame avale le bois sans qu'elle ne recule, donc le galet est juste en arrière de la lame mais ne la touche pas.

- caribou

- Posterus simplex

- Messages : 17607

- Enregistré le : jeu. 26 août 2004 13:44

- Nombre de guitares fabriquées : 0

- Facebook : https://www.facebook.com/FranckCherubinLuthier/

- Localisation : Finistere Sud

- Contact :

Re: Scie à ruban DIY

Oui, en sécurité, en quelque-sorte. Bien entendu, faut pas mégoter sur la tension de la lame (et pas oublier de la détendre quand on ne s'en sert pas).

http://www.cherubin-luthier.fr

http://www.facebook.com/FranckCherubinLuthier

https://www.instagram.com/franckcherubinluthier

............\\//

.........-(@ @)-

.--oOO--(_)-- OOo--

http://www.facebook.com/FranckCherubinLuthier

https://www.instagram.com/franckcherubinluthier

............\\//

.........-(@ @)-

.--oOO--(_)-- OOo--

- Mickaël

- Mais tais-toi !!!

- Messages : 6083

- Enregistré le : mar. 16 févr. 2016 22:25

- Nombre de guitares fabriquées : 12

- Localisation : PACA

Re: Scie à ruban DIY

Merci pour vos éclaircissements à propos du roulement sur le guide supérieur. Je pensais que la lame venait systématiquement s'appuyer dessus. Merci Stéphane pour la vidéo, on voit bien en effet que les 2 types de montage du roulement existent. Et merci pour vos encouragements!

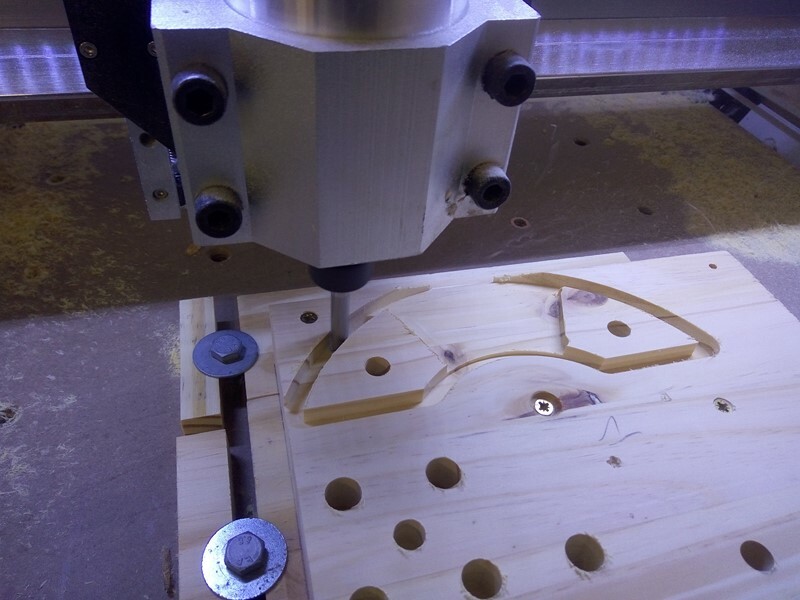

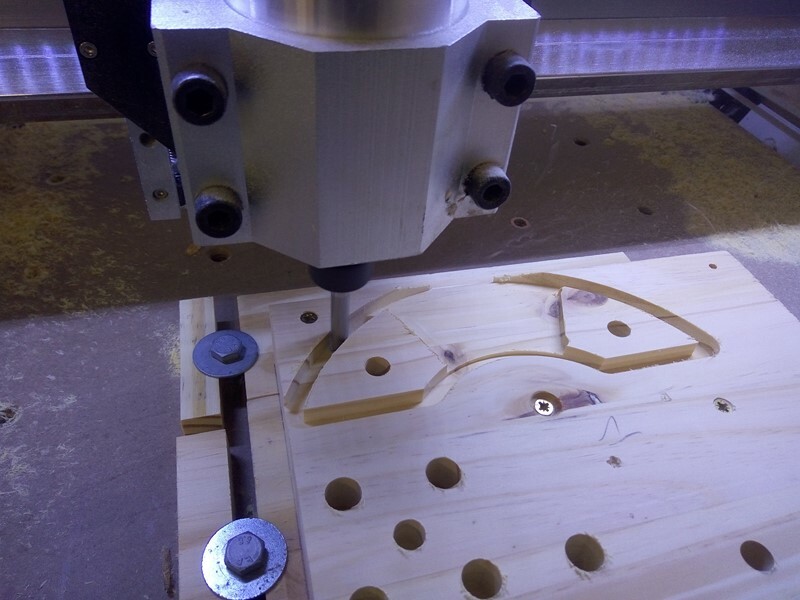

Ce weekend, j'ai fait un peu travailler la CN pendant que je profitais du jardin. J'ai fait les pièces qui vont constituer le pivot de la table:

Les pièces sont ensuite collées entre elles afin qu'elles aient la bonne épaisseur. Celles qui seront fixées sous la table:

Et celles qui seront fixées au bâti:

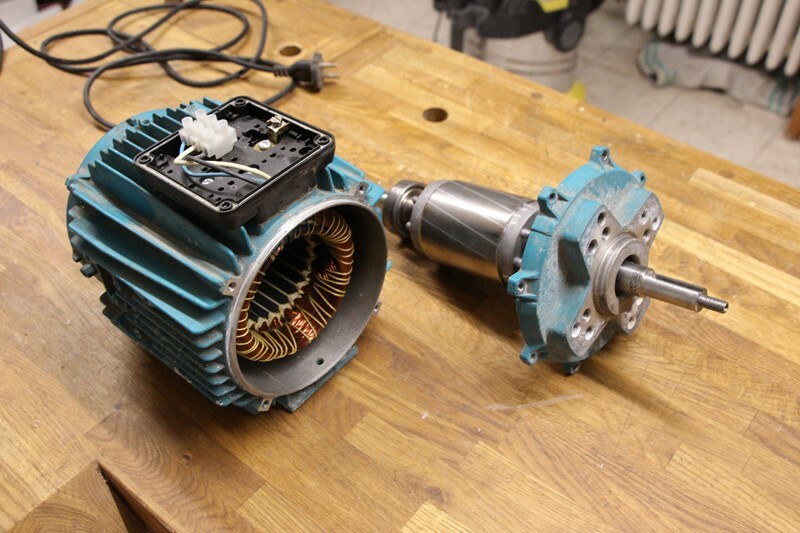

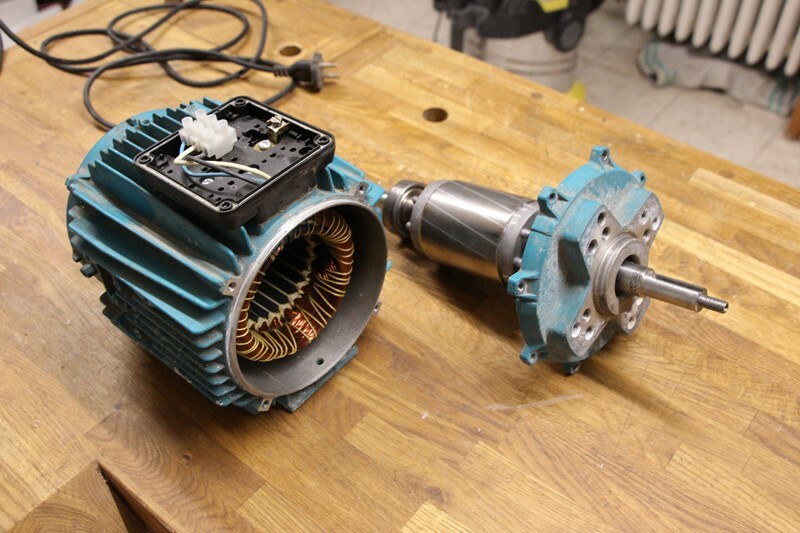

Maintenant, on va faire une petite séance mécanique avec le moteur. En premier lieu, le rotor est démonté:

Les roulements ont fait leur temps, ils seront remplacés:

Le rotor débarrassé de ses roulements:

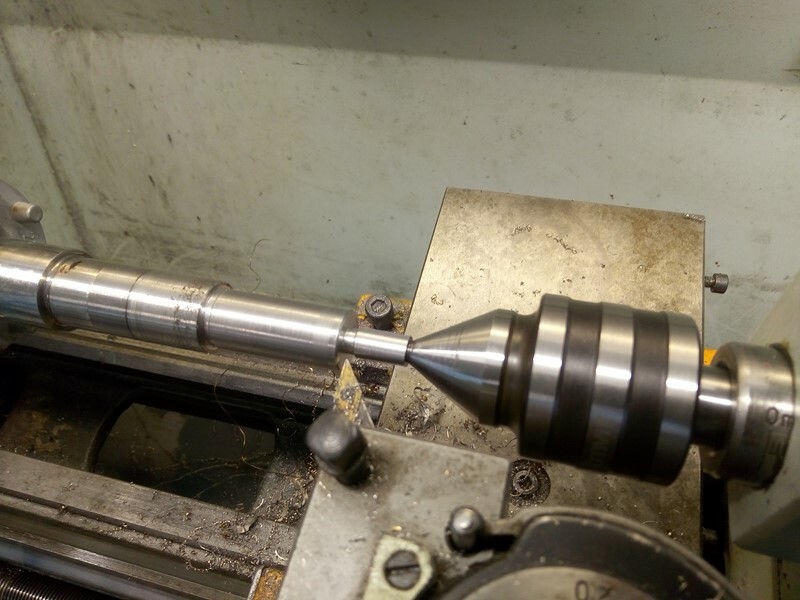

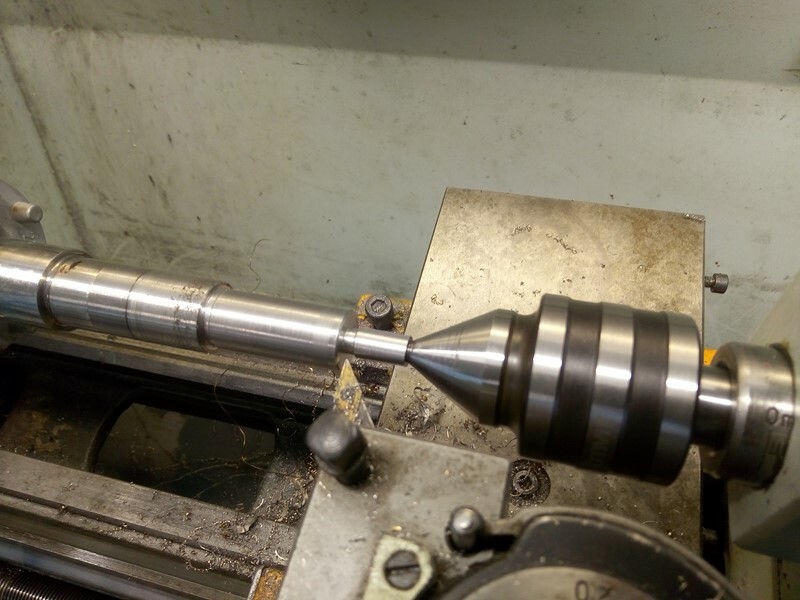

Ensuite, je l'ai monté dans le tour, en prenant la portée de roulement côté ventilo dans une pince (le porte pince est monté dans des mors doux pour assurer une bonne concentricité), et l'autre côté est pris en contre-pointe:

Je m'assure que le défaut de coaxialité est acceptable en le mesurant au comparateur.

La portée de la poulie est ramenée à un diamètre 16:

Puis le filetage en bout d'arbre étant une taille non standard, je fais un diamètre 8 afin de le fileter en M8:

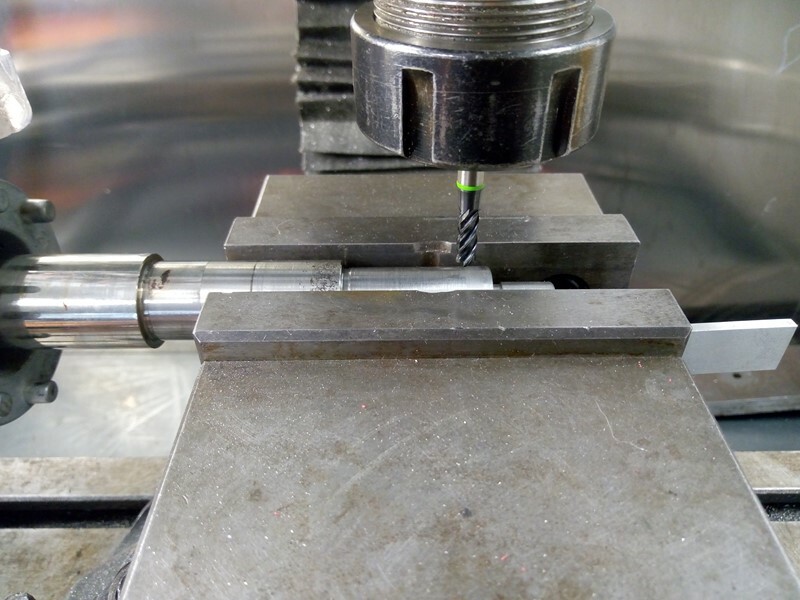

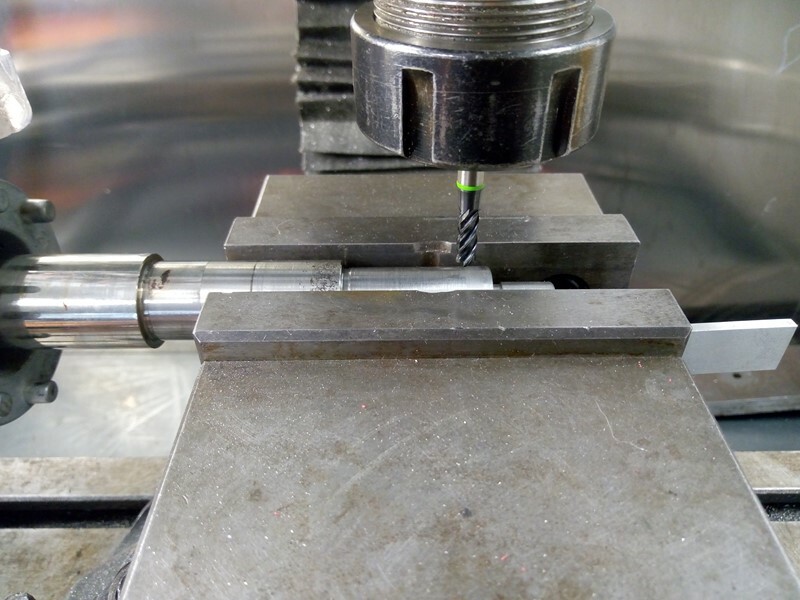

Ensuite, je passe en fraisage pour faire une rainure de clavette. Je monte une fraise de 5 et je me centre:

3.5mm plus tard, j'ai une belle rainure de 5:

La clavette se monte légèrement serrée, c'est parfait:

Je fais le filetage en M8 au bout de l'arbre à la filière, le tour ne permet de le faire:

Et la poulie se monte:

Elle est inutilement très large, j'en ferai peut-être une autre plus tard.

Je remonte des roulements sur le rotor, en veillant à bien appuyer sur la bague intérieure du roulement avec un tube:

Il ne faut pas oublier la rondelle onduflex avant de remonter le rotor, elle permet de contraindre légèrement les roulements et d'absorber les dilatations:

Un peu de graisse graphitée sur les roulements pour éviter un grippage:

Et voilà, un moteur avec la bonne poulie:

Je voulais changer le sens de rotation en retournant le stator mais il n'est pas centré dans la carcasse. Il faudra donc reprendre le branchement des bobinages.

Et c'est pas mal pour aujourd'hui!

Ce weekend, j'ai fait un peu travailler la CN pendant que je profitais du jardin. J'ai fait les pièces qui vont constituer le pivot de la table:

Les pièces sont ensuite collées entre elles afin qu'elles aient la bonne épaisseur. Celles qui seront fixées sous la table:

Et celles qui seront fixées au bâti:

Maintenant, on va faire une petite séance mécanique avec le moteur. En premier lieu, le rotor est démonté:

Les roulements ont fait leur temps, ils seront remplacés:

Le rotor débarrassé de ses roulements:

Ensuite, je l'ai monté dans le tour, en prenant la portée de roulement côté ventilo dans une pince (le porte pince est monté dans des mors doux pour assurer une bonne concentricité), et l'autre côté est pris en contre-pointe:

Je m'assure que le défaut de coaxialité est acceptable en le mesurant au comparateur.

La portée de la poulie est ramenée à un diamètre 16:

Puis le filetage en bout d'arbre étant une taille non standard, je fais un diamètre 8 afin de le fileter en M8:

Ensuite, je passe en fraisage pour faire une rainure de clavette. Je monte une fraise de 5 et je me centre:

3.5mm plus tard, j'ai une belle rainure de 5:

La clavette se monte légèrement serrée, c'est parfait:

Je fais le filetage en M8 au bout de l'arbre à la filière, le tour ne permet de le faire:

Et la poulie se monte:

Elle est inutilement très large, j'en ferai peut-être une autre plus tard.

Je remonte des roulements sur le rotor, en veillant à bien appuyer sur la bague intérieure du roulement avec un tube:

Il ne faut pas oublier la rondelle onduflex avant de remonter le rotor, elle permet de contraindre légèrement les roulements et d'absorber les dilatations:

Un peu de graisse graphitée sur les roulements pour éviter un grippage:

Et voilà, un moteur avec la bonne poulie:

Je voulais changer le sens de rotation en retournant le stator mais il n'est pas centré dans la carcasse. Il faudra donc reprendre le branchement des bobinages.

Et c'est pas mal pour aujourd'hui!

- Enrico

- Moderatus Simplex

- Messages : 7823

- Enregistré le : dim. 27 juin 2010 20:52

- Nombre de guitares fabriquées : 5

- Localisation : Belfort, banlieue nord

Re: Scie à ruban DIY

Bel exercice de mécanique :baleze:

Le changement de sens de rotation, c'est probablement juste un déplacement des fils du condensateur si le moteur n'a pas un câblage exotique.

Le changement de sens de rotation, c'est probablement juste un déplacement des fils du condensateur si le moteur n'a pas un câblage exotique.

- Mickaël

- Mais tais-toi !!!

- Messages : 6083

- Enregistré le : mar. 16 févr. 2016 22:25

- Nombre de guitares fabriquées : 12

- Localisation : PACA

Re: Scie à ruban DIY

Non car il n'y a pas de bornier mais juste 3 fils, dont un qui est commun au bobinage principal et au bobinage auxiliaire. Il faut séparer ces 2 connexions pour pouvoir inverser le sens de branchement du bobinage auxiliaire.Enrico a écrit :Le changement de sens de rotation, c'est probablement juste un déplacement des fils du condensateur si le moteur n'a pas un câblage exotique.

-

Alexlyvity

- bavard ou FLFP ?

- Messages : 2119

- Enregistré le : dim. 31 mai 2015 22:20

- Nombre de guitares fabriquées : 1

Re: Scie à ruban DIY

Diantre mais y-a-il quelque chose que cet homme ne sait pas faire ?

Bravo, c'est super propre, bien réalisé et bien narré. En plus j'apprends toujours plein de trucs (et j'ai parfois l'impression que je ne sais pas grand chose sur un paquet de sujets).

Bravo, c'est super propre, bien réalisé et bien narré. En plus j'apprends toujours plein de trucs (et j'ai parfois l'impression que je ne sais pas grand chose sur un paquet de sujets).

- fidler

- Stradimodo

- Messages : 15973

- Enregistré le : mer. 21 sept. 2005 13:32

- Nombre de guitares fabriquées : 5

- Localisation : Cherbourg

Re: Scie à ruban DIY

Ah c'est sur que ça laisse pantois...

" Est ce Dieu ou le diable qui a mis 6 cordes à la guitare et 5 doigts à la main ? "

- Mickaël

- Mais tais-toi !!!

- Messages : 6083

- Enregistré le : mar. 16 févr. 2016 22:25

- Nombre de guitares fabriquées : 12

- Localisation : PACA

Re: Scie à ruban DIY

Ne rien faire! C'est quelque chose que je ne saurai jamais faire je penseAlexlyvity a écrit :Diantre mais y-a-il quelque chose que cet homme ne sait pas faire ?

Ce soir, avec de la récup de la poubelle du boulot, j'ai fait une poulie toute belle pour le futur moteur. J'ai utilisé 2 poulies, l'une ave un alésage de 16 est usinée pour être rentrée en force (2/100èmes de serrage) dans l'autre et le tout est sécurisé par 2 vis collées au frein filet fort:

Je ferai d'autres photos lors du démontage du moteur pour changer son sens de rotation.

Ensuite, j'ai percé les trous de fixation du support de table après avoir déterminé sa position:

Puis j'ai percé l'emplacement des tourillons qui maintiendront les pivots avant de les coller:

Puis j'ai collé le premier pivot:

Les 2 vis de serrage seront remplacées par des tourillons lorsque le collage sera sec.

J'ai fait pareil de l'autre côté:

Comme je n'ai pas fait de rétention de photo, c'est tout pour aujourd'hui!

-

Alexlyvity

- bavard ou FLFP ?

- Messages : 2119

- Enregistré le : dim. 31 mai 2015 22:20

- Nombre de guitares fabriquées : 1

Re: Scie à ruban DIY

Super !

Peux-tu détailler ton montage d'usinage pour tourner tes poulies en mors durs stp ? J'ai bien une idée mais comme je foire encore pas mal mes tentatives de tournage .

.

Sinon c'est super, je ne dirais pas que je m'habitue mais presque .

.

EDIT : parmi les nombreuses personnes qui se sont fait des SAR à la Matthias Wandel, je ne sais pas si vous connaissez Olvier Gomis qui fait du tournage. Sa lunette de tour XXL perso est impressionnante aussi (à 9'15) :

https://www.youtube.com/watch?v=MqfvvO2n-Mc[/video]

Peux-tu détailler ton montage d'usinage pour tourner tes poulies en mors durs stp ? J'ai bien une idée mais comme je foire encore pas mal mes tentatives de tournage

Sinon c'est super, je ne dirais pas que je m'habitue mais presque

EDIT : parmi les nombreuses personnes qui se sont fait des SAR à la Matthias Wandel, je ne sais pas si vous connaissez Olvier Gomis qui fait du tournage. Sa lunette de tour XXL perso est impressionnante aussi (à 9'15) :

https://www.youtube.com/watch?v=MqfvvO2n-Mc[/video]

-

babosen

- Modo à poils longs

- Messages : 2761

- Enregistré le : jeu. 6 sept. 2007 21:43

- Nombre de guitares fabriquées : 4

- Localisation : paris

Re: Scie à ruban DIY

Oh pinaize! C'est quoi ce fil de malade??? Plus ça avance, moins j'ai de kleenex... O-°

Quel travail! Et bien curieux pour l'inversion de la rotation, j'ai rien compris à la discussion, mais j'étais passionné tout pareil!

Quel travail! Et bien curieux pour l'inversion de la rotation, j'ai rien compris à la discussion, mais j'étais passionné tout pareil!

Extinction probable des Orang Outangs en 2016, merci l'huile de palme!

"Foi de gentillhomme, mieux vaut pleurer moins et boire davantage!" (Rabelais)

"c'est là que nos opinions divergent, et dix verges, ça fait beaucoup..." (Desproges)

"Foi de gentillhomme, mieux vaut pleurer moins et boire davantage!" (Rabelais)

"c'est là que nos opinions divergent, et dix verges, ça fait beaucoup..." (Desproges)

- Mickaël

- Mais tais-toi !!!

- Messages : 6083

- Enregistré le : mar. 16 févr. 2016 22:25

- Nombre de guitares fabriquées : 12

- Localisation : PACA

Re: Scie à ruban DIY

Je suis en train de faire un reportage photo, donc les détails vont venir.babosen a écrit :Et bien curieux pour l'inversion de la rotation, j'ai rien compris à la discussion, mais j'étais passionné tout pareil!

- Mickaël

- Mais tais-toi !!!

- Messages : 6083

- Enregistré le : mar. 16 févr. 2016 22:25

- Nombre de guitares fabriquées : 12

- Localisation : PACA

Re: Scie à ruban DIY

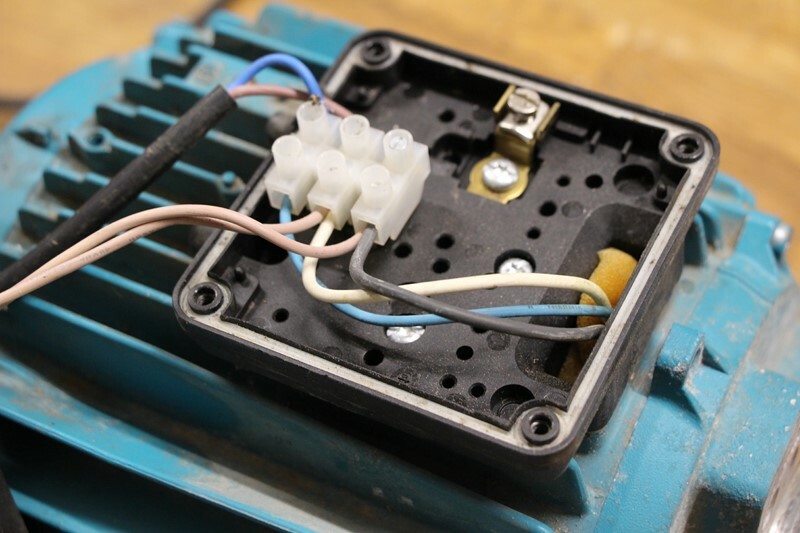

Je me suis attaqué à changer le sens de rotation du moteur.

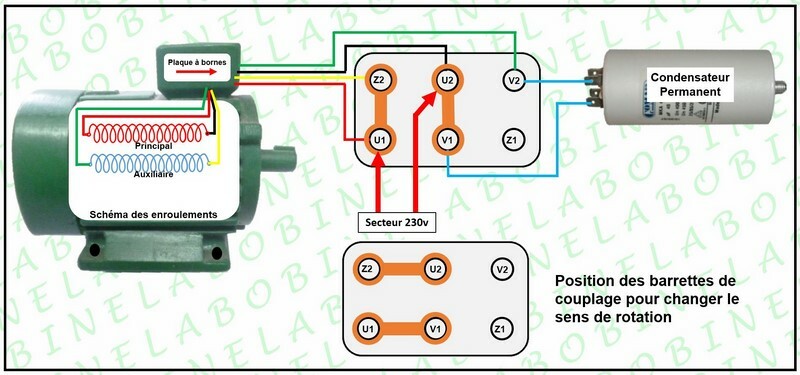

Pour faire simple, il y a 2 enroulements, l'un appelé principal, l'autre auxiliaire. Le bobinage principal est celui qui délivre le plus de puissance, le bobinage auxiliaire a pour rôle principal de donner le sens de rotation. On peut les identifier facilement avec un ohmmètre, le bobinage principal a une résistance plus faible que le bobinage auxiliaire. Au niveau du branchement électrique, on aura soit 4 fils qui arriveront dans le boitier, c'est à dire 2 par bobinage, soit 3 fils qui arriveront, c'est à dire un par bobinage et un commun. Dans le premier cas, le changement de sens est simple car il suffit d'inverser le sens de branchement d'un des 2 bobinages. Dans le second cas, c'est un peu plus compliqué, il faut opérer le moteur. C'est le cas du moteur que j'ai.

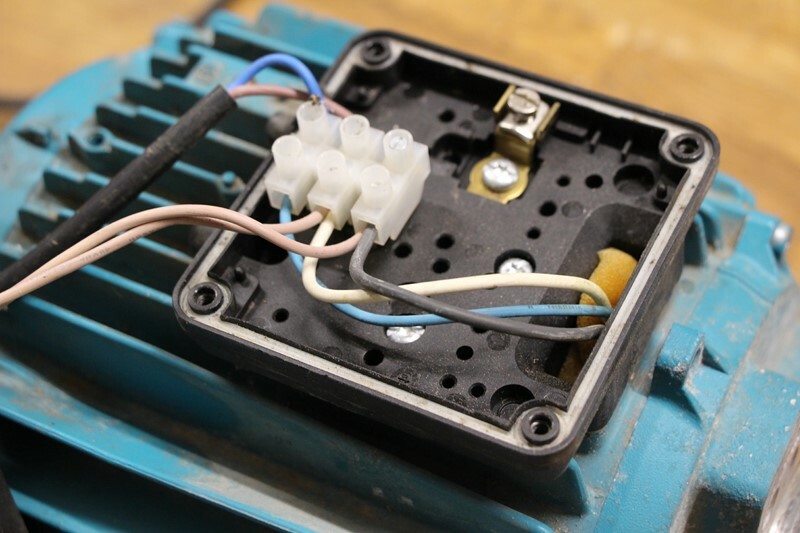

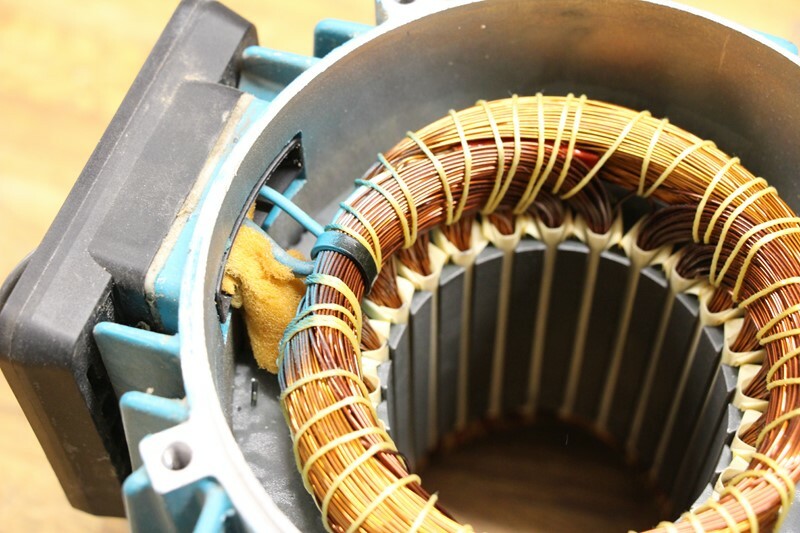

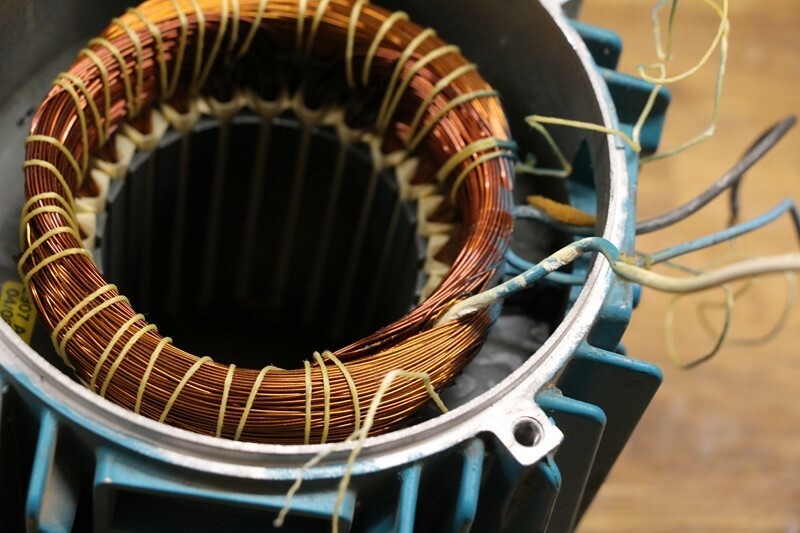

Voici le patient:

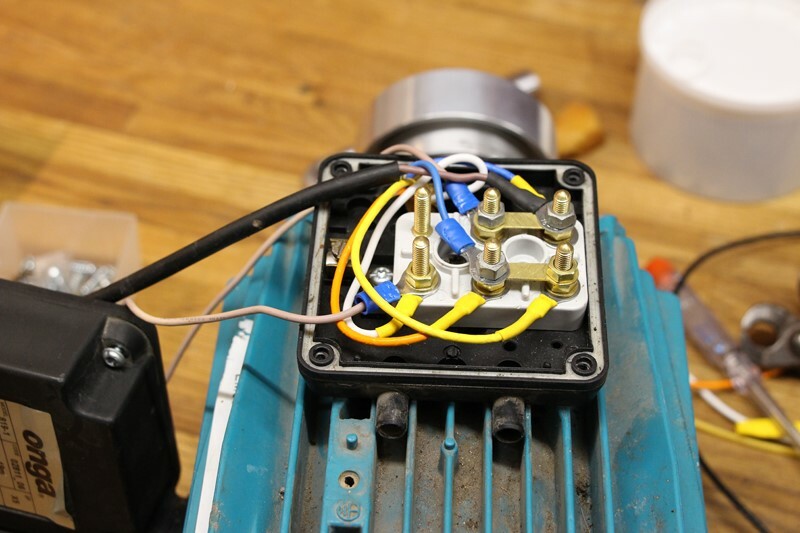

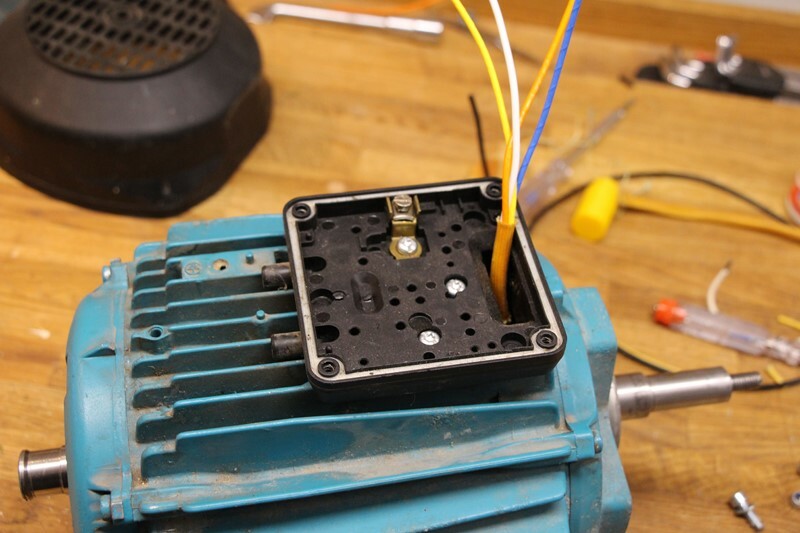

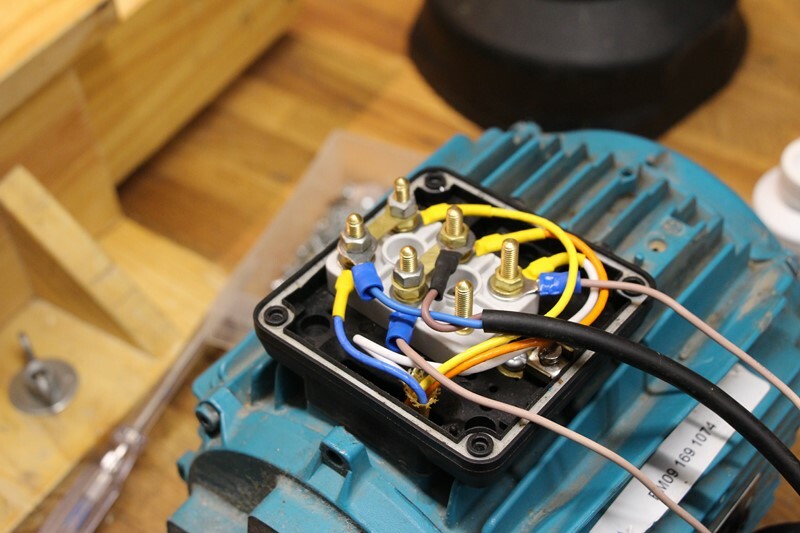

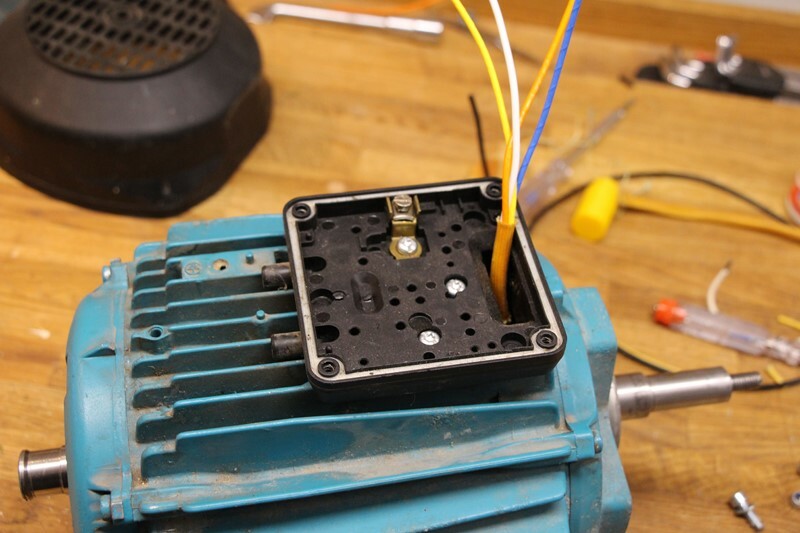

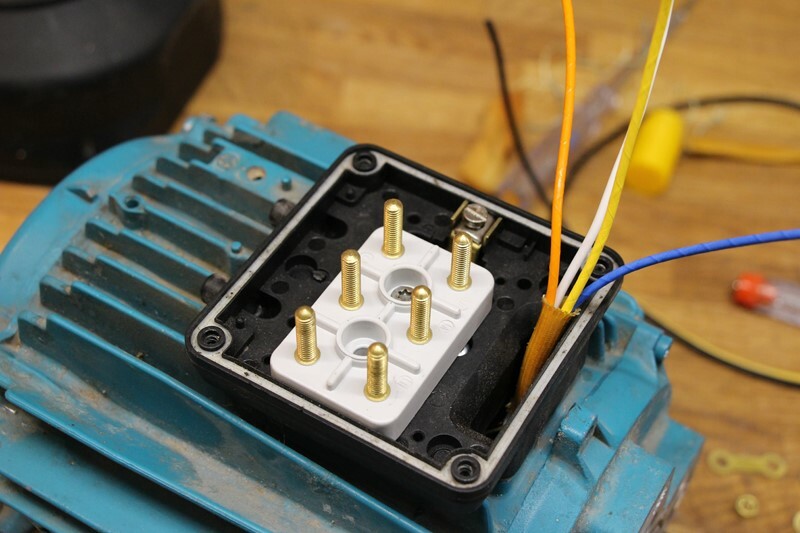

Et le boitier de branchement:

On voit bien qu'il n'y a que 3 fils qui partent dans le moteur.

Je démonte le rotor:

Et la flasque arrière pour pouvoir poser le stator debout:

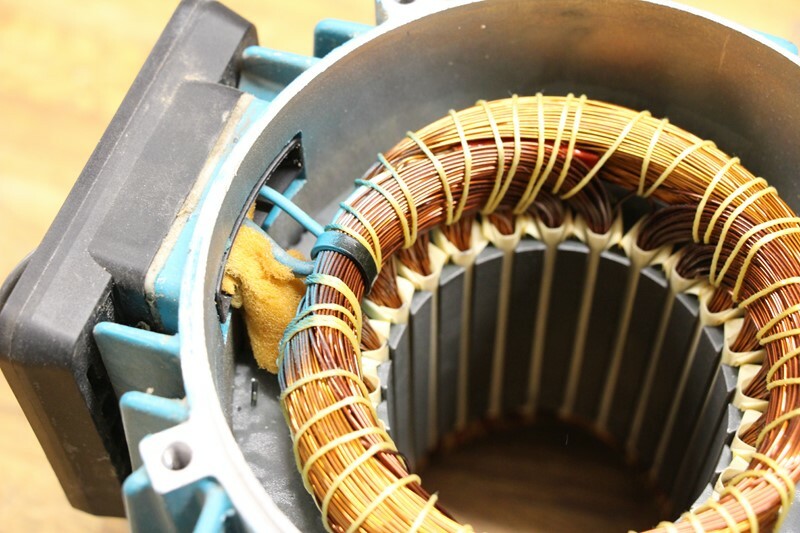

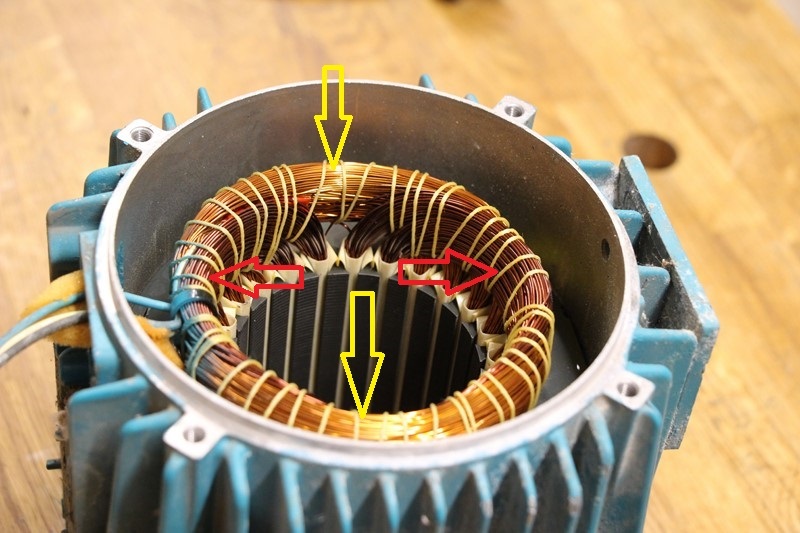

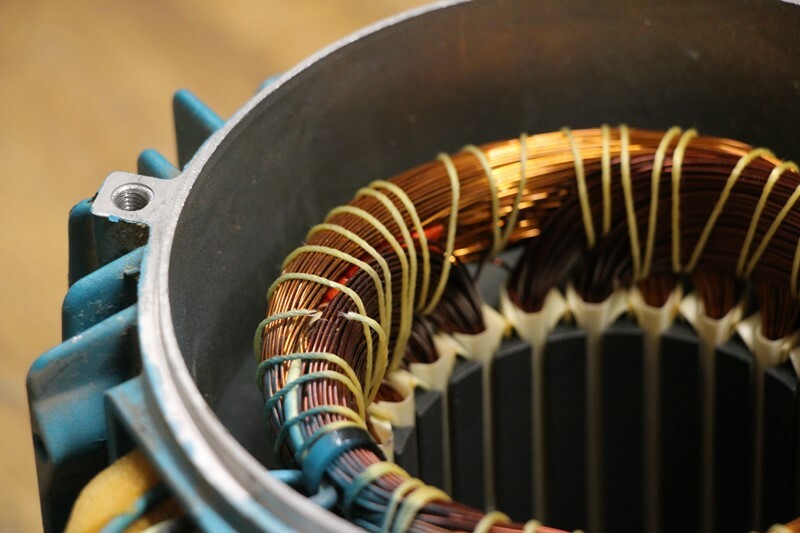

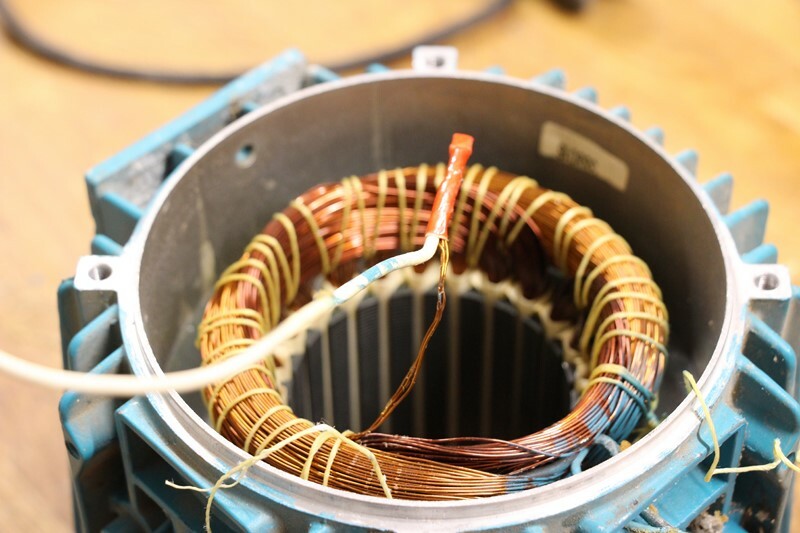

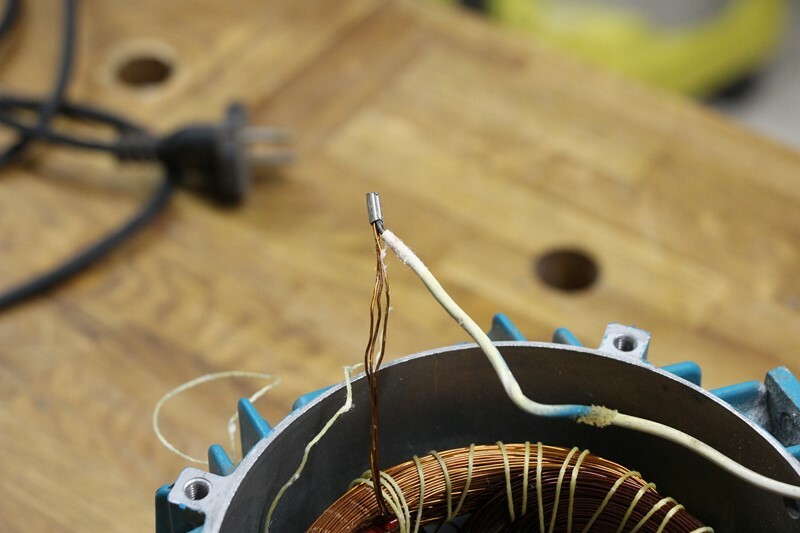

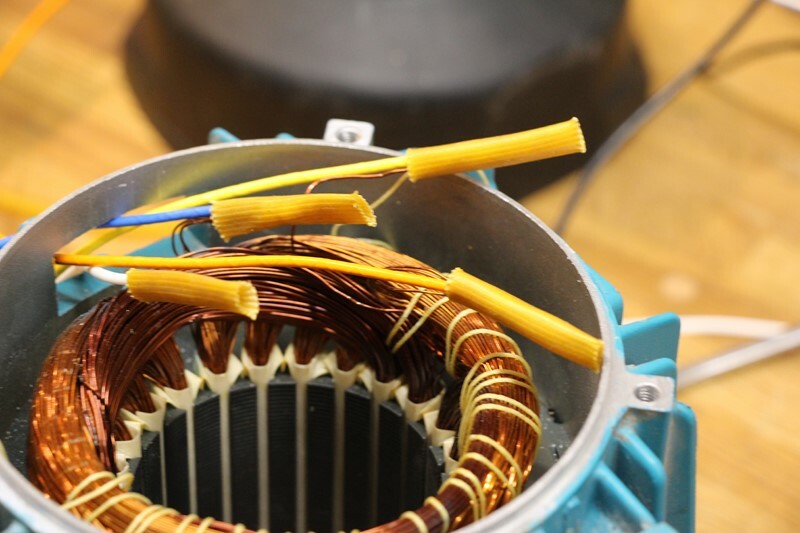

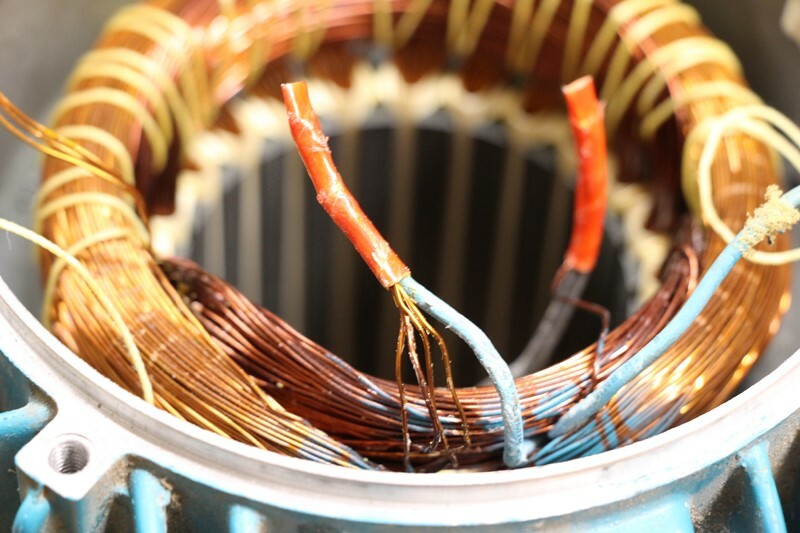

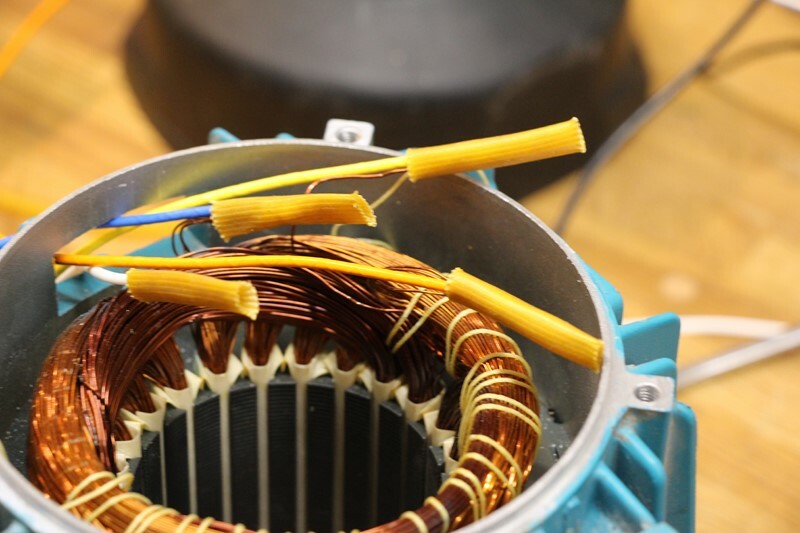

C'est ici qu'il faut opérer:

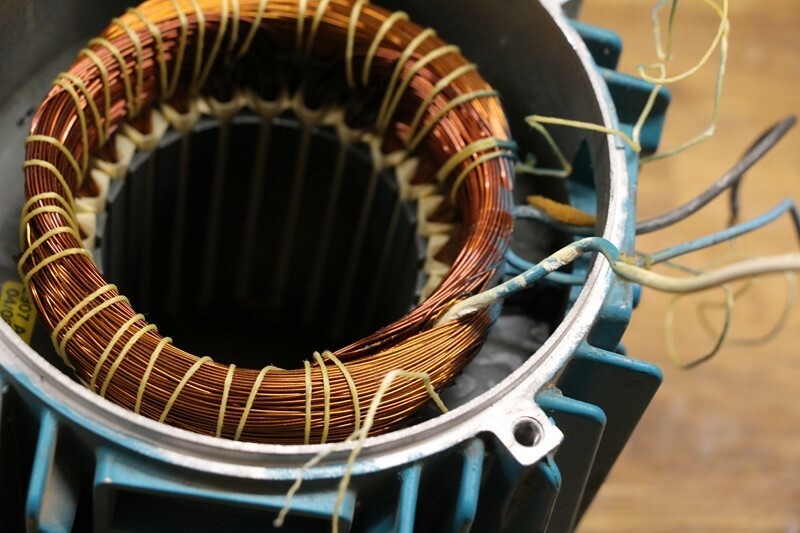

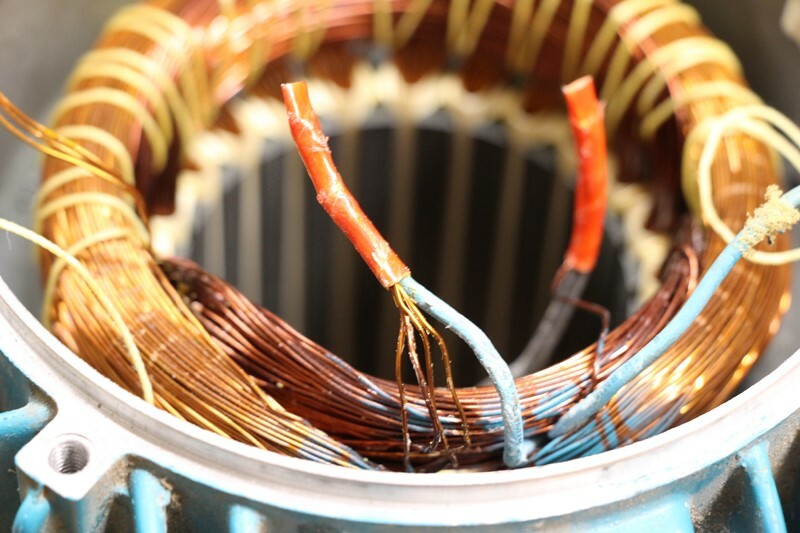

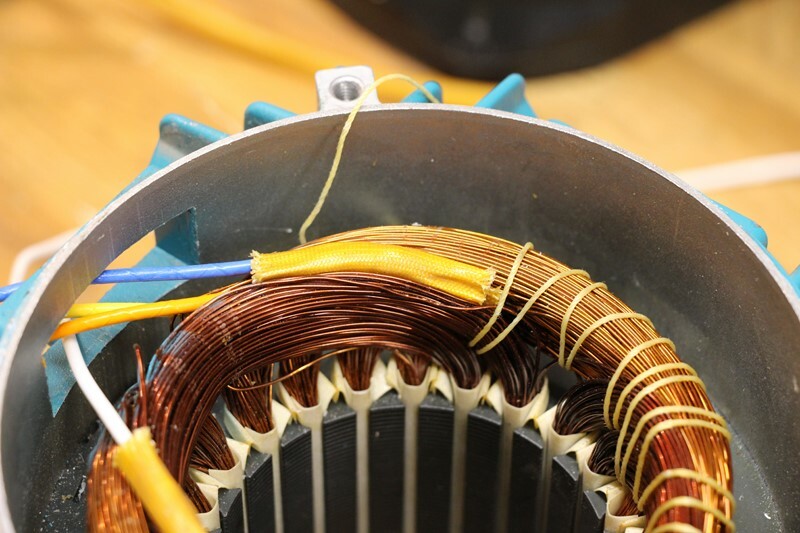

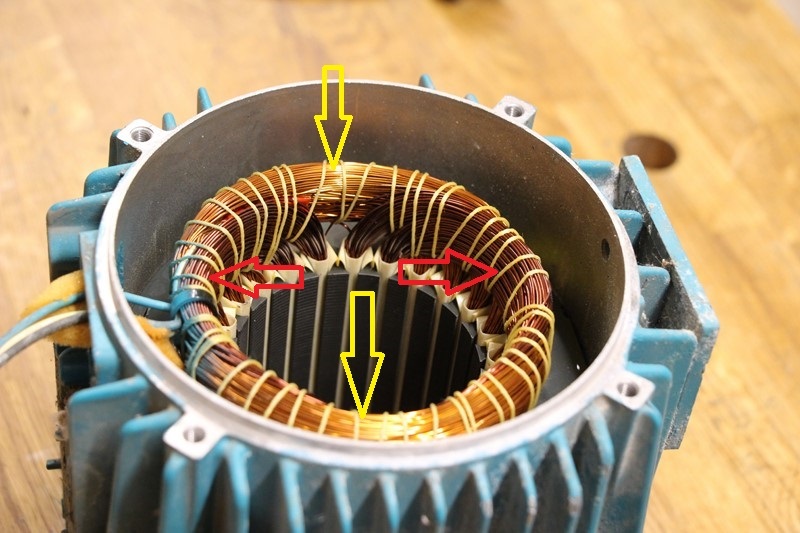

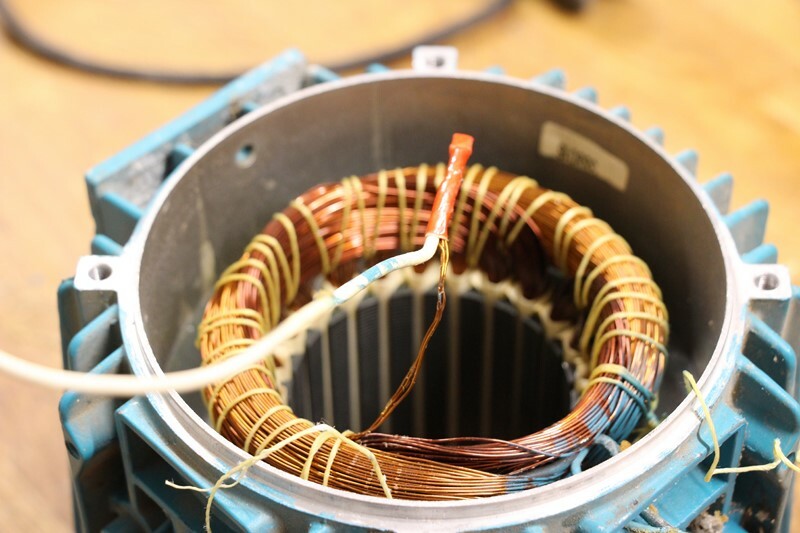

On voit bien les 2 types de bobinage car les fils ont des couleurs différentes. En jaune, on a l'enroulement principal, et en rouge l'enroulement auxiliaire. Comme c'est un moteur 3000rpm, il a 1 paire de pôles, soit 2 bobines par enroulement:

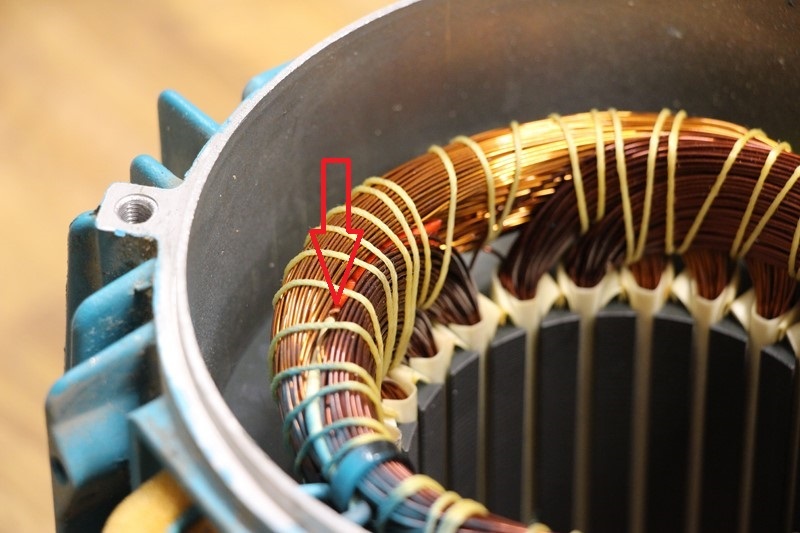

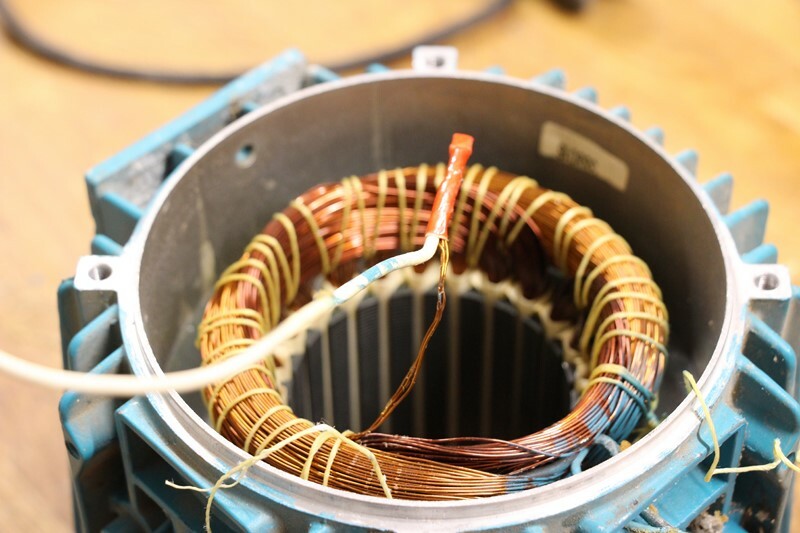

Les fils de raccordement se trouvent ici:

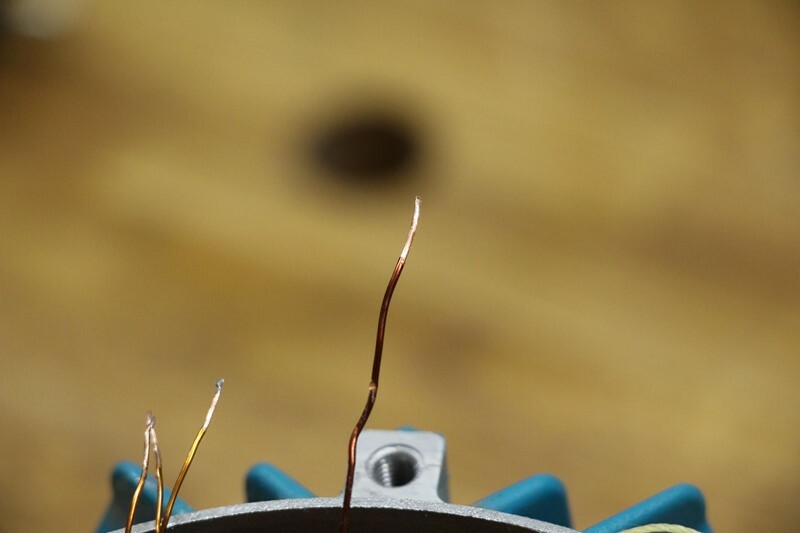

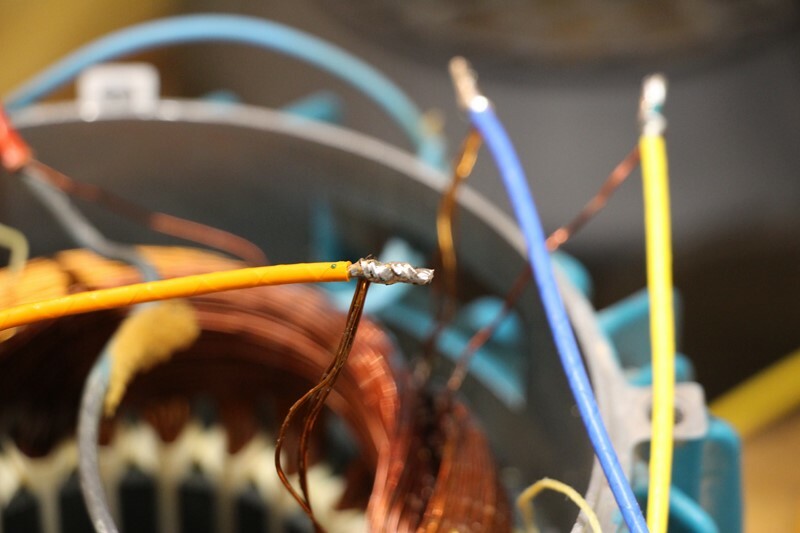

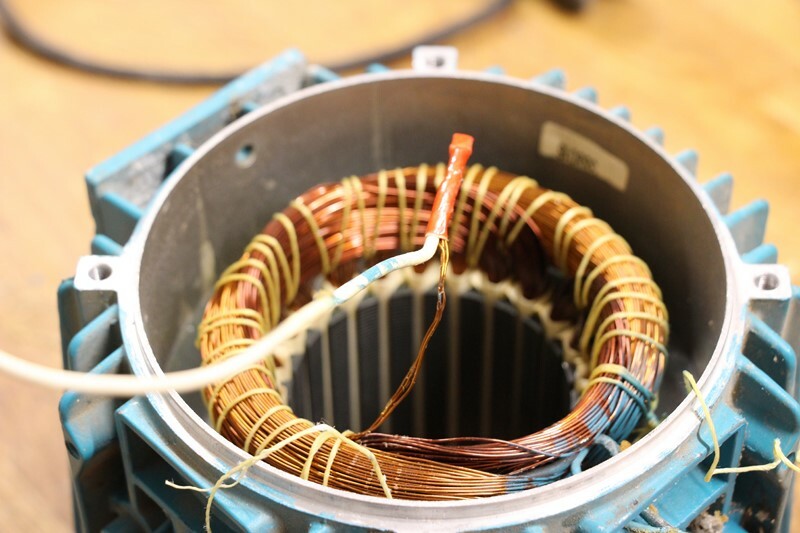

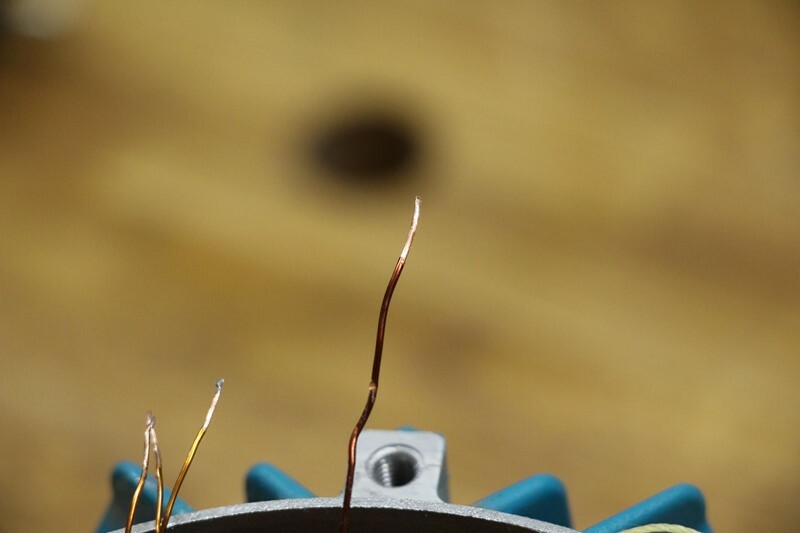

Dans un premier temps, il faut découdre le chignon. Je coupe le fil:

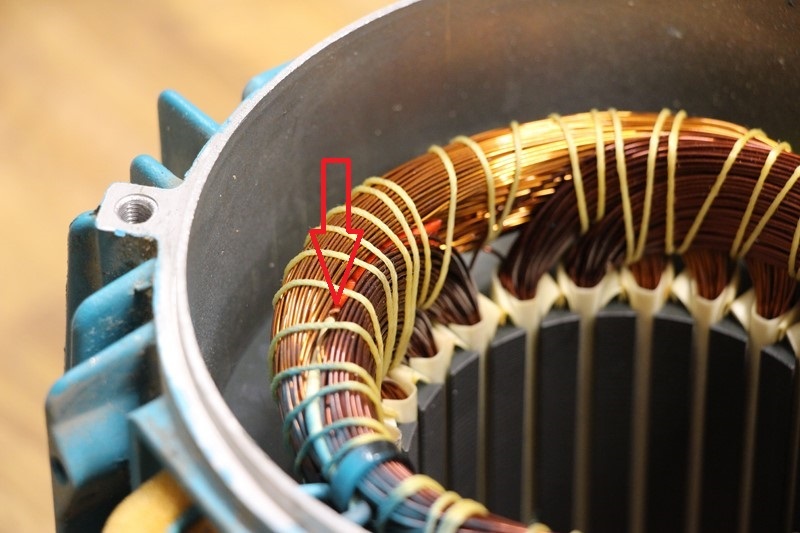

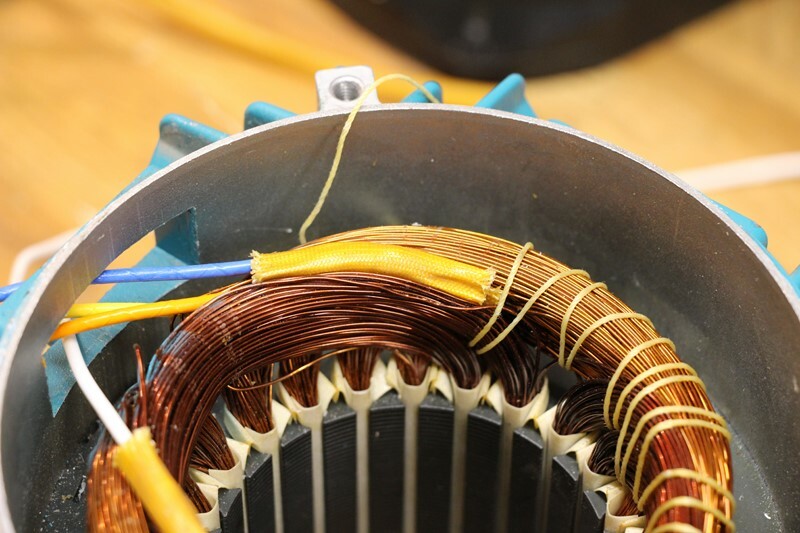

S'en suit une longue séance de "découture" car le fil est collé, le bobinage est imprégné de vernis spécifique. J'arrive à extraire le premier fil:

Il s'agit du fil qui va au bobinage principal:

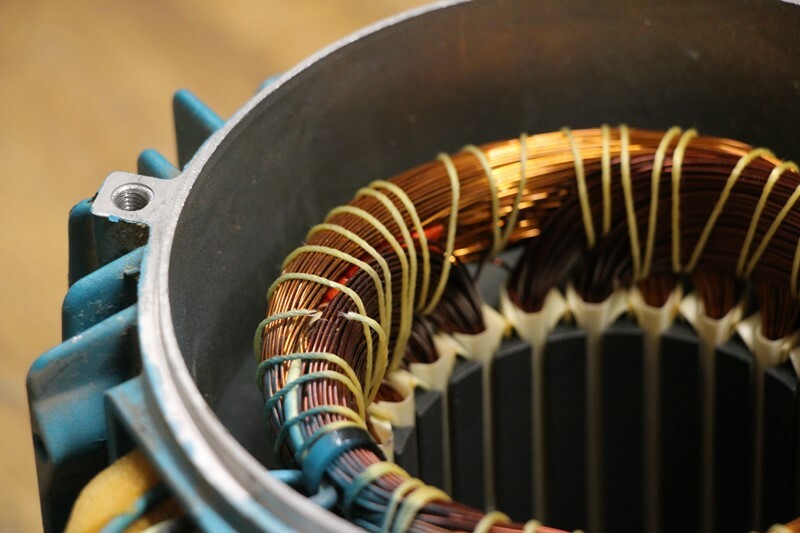

Le bobinage principal a ce qu'on appelle 3 fils en main. Le bobinage est fait de 3 fils en parallèle, ce qui permet à la fois d'avoir une section de fil importante, une résistance faible, et un taux de remplissage des encoches du stator optimal par rapport à un gros fil de même section.

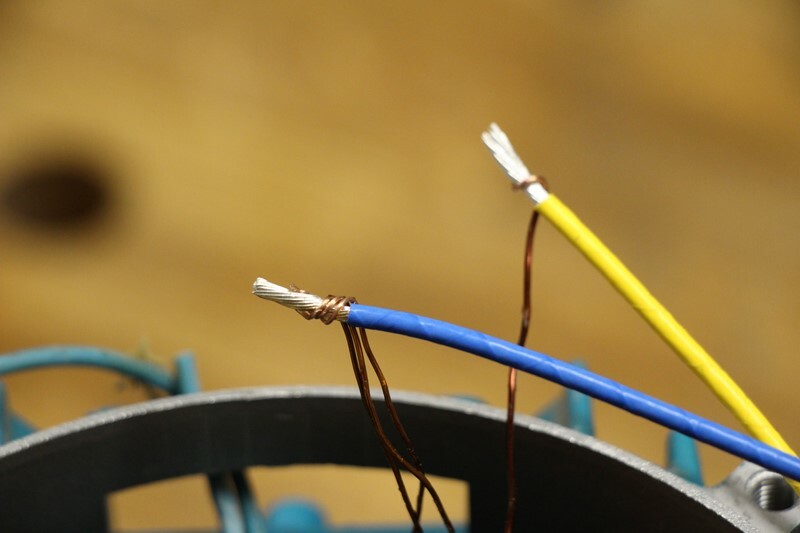

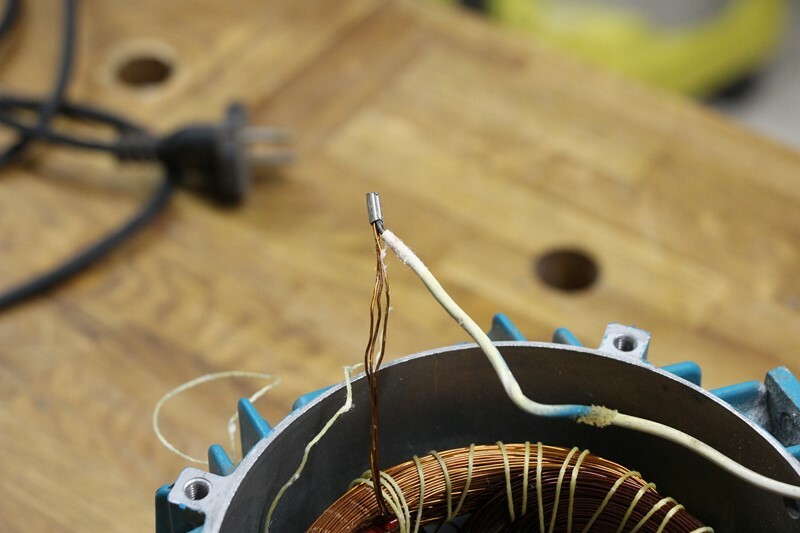

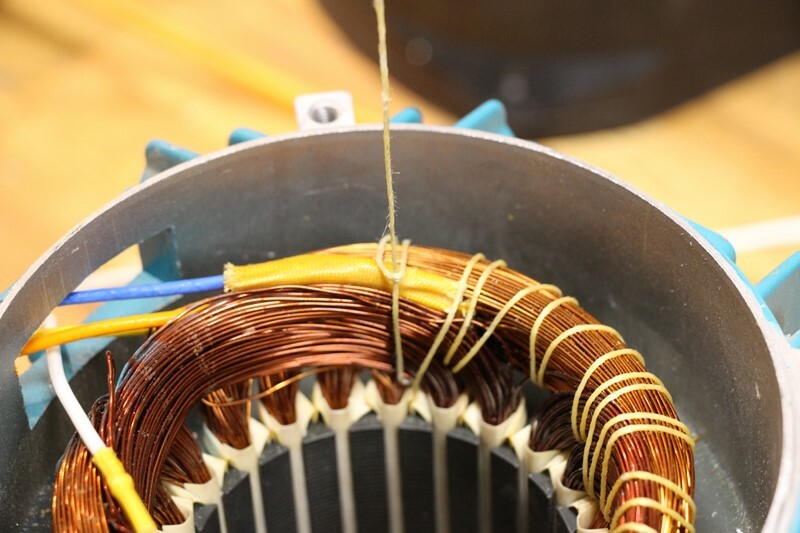

Je continue à sortir les fils et je tombe sur celui-ci, qui est la liaison entre les 2 bobinages:

Il faut le remplacer par 2 fils distincts.

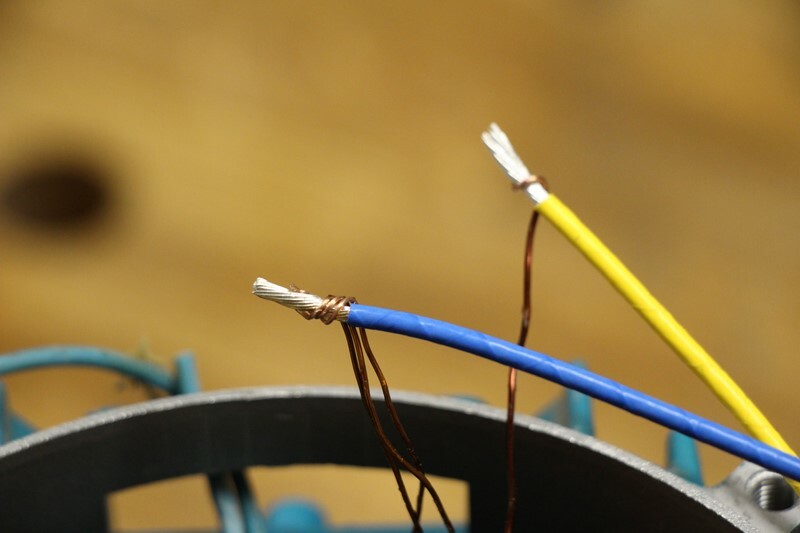

Les fils sont coupés, et dénudés en grattant bien l'émail sur environ 12mm:

J'ai fait ça sur les autres connexions aussi, je préfère les changer également.

J'utilise du fil spécifique de type KZ, qui résiste à des températures allant jusque 250°C, car le bobinage d'un moteur chauffe, un fil standard ne résisterait pas. Le fil est dénudé et le fil de cuivre gratté est enroulé autour et serré à la pince:

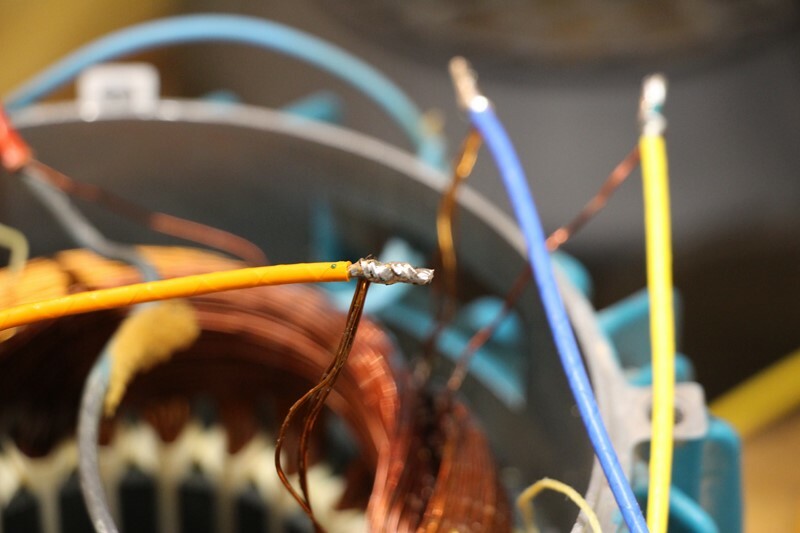

Puis les connexions sont soudées:

Pour isoler les connexions, j'utilise une gaine isolante spécifique en silicone, qui résiste aux hautes températures. Une simple gaine thermo ne résisterait pas:

Un morceau de petite gaine sur chaque soudure:

Et un morceau de grosse gaine pour être sûr:

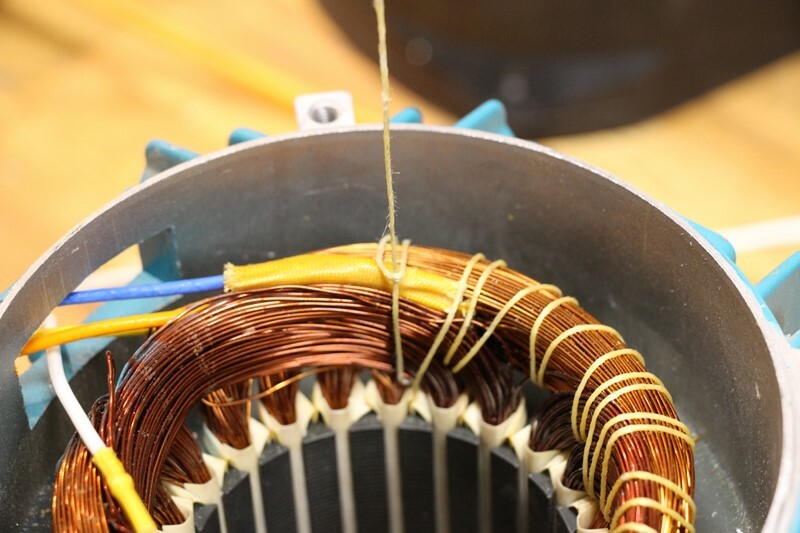

Je mets en place les fils, qui étaient bloqués entre les 2 bobinages:

Le dernier, qui est en plus, sera logé au dessus du chignon, de l'autre côté.

Et je recouds le chignon, en vérifiant que les connexions sont bien maintenues:

C'est cousu comme un rôti:

Je remonte le moteur. Il faut bien veiller à ne pas oublier la rondelle ressort côté hélice, il en va de la durée de vie des roulements:

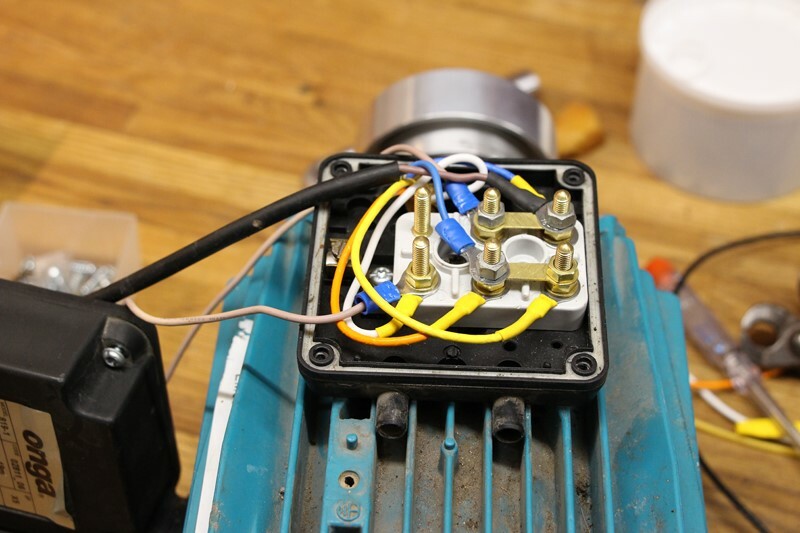

Maintenant, j'ai un moteur à 4 fils:

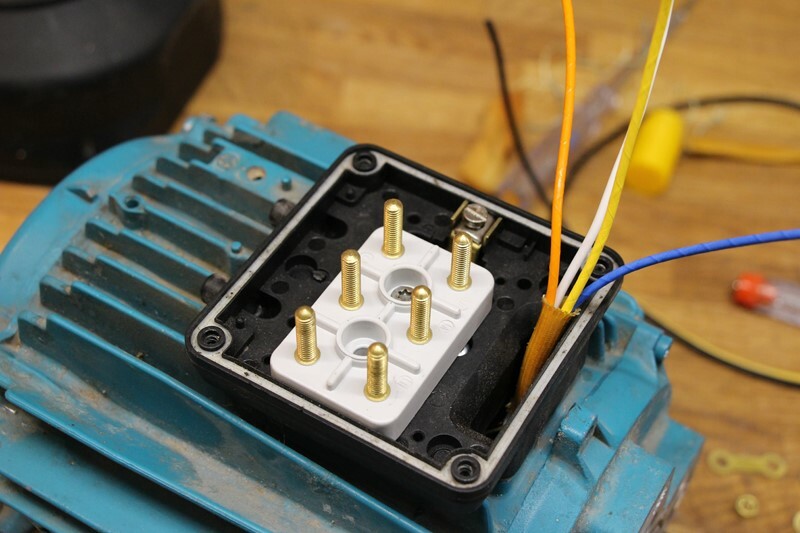

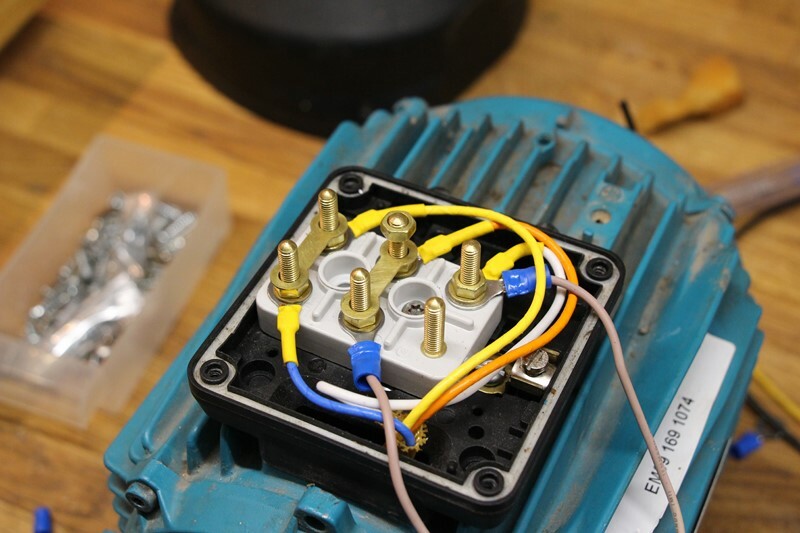

J'ajoute une plaque à bornes de moteur:

Sur les fils, je soude des cosses à œil:

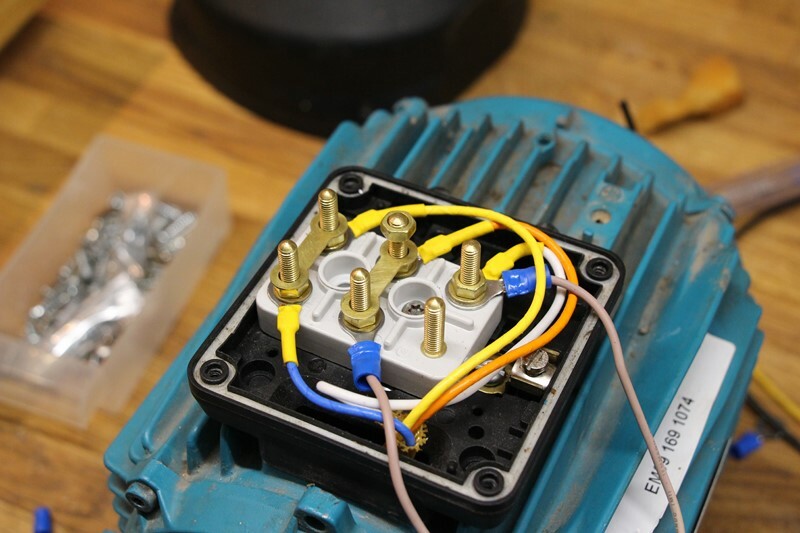

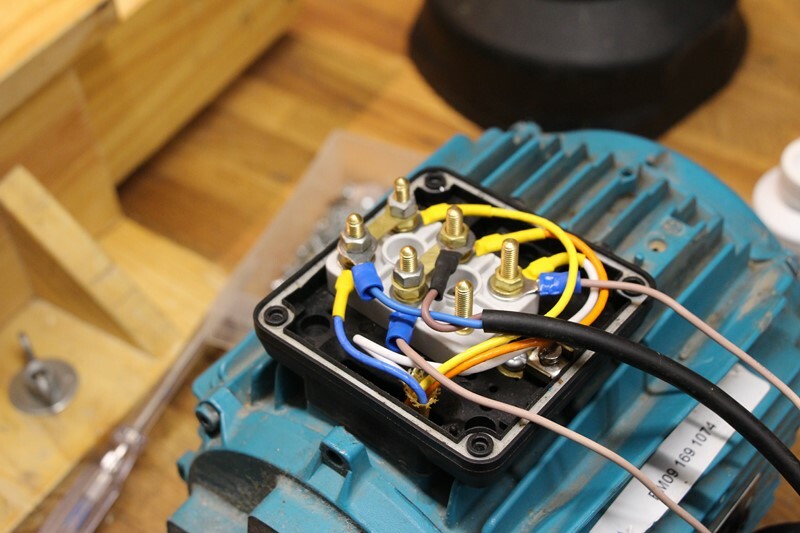

Puis les bobinages et le condensateur sont branchés:

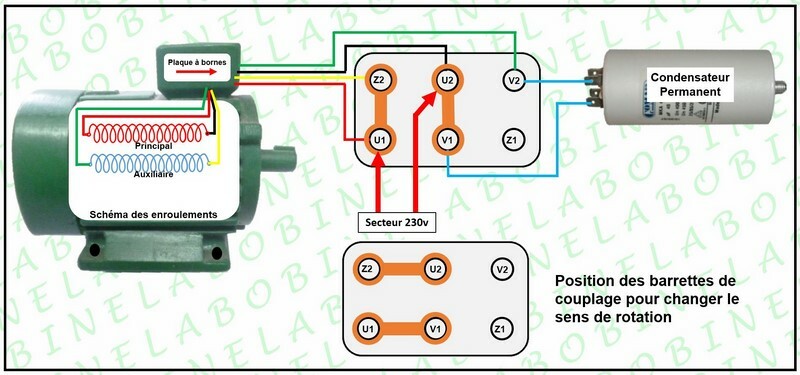

Le schéma de branchement de la plaque à borne est celui-ci:

Je branche les barrettes de connexion et le fil d'alimentation:

Après essai, le sens de rotation n'est pas le bon, je change le sens des barrettes et cette fois, c'est bon:

Pour faire simple, il y a 2 enroulements, l'un appelé principal, l'autre auxiliaire. Le bobinage principal est celui qui délivre le plus de puissance, le bobinage auxiliaire a pour rôle principal de donner le sens de rotation. On peut les identifier facilement avec un ohmmètre, le bobinage principal a une résistance plus faible que le bobinage auxiliaire. Au niveau du branchement électrique, on aura soit 4 fils qui arriveront dans le boitier, c'est à dire 2 par bobinage, soit 3 fils qui arriveront, c'est à dire un par bobinage et un commun. Dans le premier cas, le changement de sens est simple car il suffit d'inverser le sens de branchement d'un des 2 bobinages. Dans le second cas, c'est un peu plus compliqué, il faut opérer le moteur. C'est le cas du moteur que j'ai.

Voici le patient:

Et le boitier de branchement:

On voit bien qu'il n'y a que 3 fils qui partent dans le moteur.

Je démonte le rotor:

Et la flasque arrière pour pouvoir poser le stator debout:

C'est ici qu'il faut opérer:

On voit bien les 2 types de bobinage car les fils ont des couleurs différentes. En jaune, on a l'enroulement principal, et en rouge l'enroulement auxiliaire. Comme c'est un moteur 3000rpm, il a 1 paire de pôles, soit 2 bobines par enroulement:

Les fils de raccordement se trouvent ici:

Dans un premier temps, il faut découdre le chignon. Je coupe le fil:

S'en suit une longue séance de "découture" car le fil est collé, le bobinage est imprégné de vernis spécifique. J'arrive à extraire le premier fil:

Il s'agit du fil qui va au bobinage principal:

Le bobinage principal a ce qu'on appelle 3 fils en main. Le bobinage est fait de 3 fils en parallèle, ce qui permet à la fois d'avoir une section de fil importante, une résistance faible, et un taux de remplissage des encoches du stator optimal par rapport à un gros fil de même section.

Je continue à sortir les fils et je tombe sur celui-ci, qui est la liaison entre les 2 bobinages:

Il faut le remplacer par 2 fils distincts.

Les fils sont coupés, et dénudés en grattant bien l'émail sur environ 12mm:

J'ai fait ça sur les autres connexions aussi, je préfère les changer également.

J'utilise du fil spécifique de type KZ, qui résiste à des températures allant jusque 250°C, car le bobinage d'un moteur chauffe, un fil standard ne résisterait pas. Le fil est dénudé et le fil de cuivre gratté est enroulé autour et serré à la pince:

Puis les connexions sont soudées:

Pour isoler les connexions, j'utilise une gaine isolante spécifique en silicone, qui résiste aux hautes températures. Une simple gaine thermo ne résisterait pas:

Un morceau de petite gaine sur chaque soudure:

Et un morceau de grosse gaine pour être sûr:

Je mets en place les fils, qui étaient bloqués entre les 2 bobinages:

Le dernier, qui est en plus, sera logé au dessus du chignon, de l'autre côté.

Et je recouds le chignon, en vérifiant que les connexions sont bien maintenues:

C'est cousu comme un rôti:

Je remonte le moteur. Il faut bien veiller à ne pas oublier la rondelle ressort côté hélice, il en va de la durée de vie des roulements:

Maintenant, j'ai un moteur à 4 fils:

J'ajoute une plaque à bornes de moteur:

Sur les fils, je soude des cosses à œil:

Puis les bobinages et le condensateur sont branchés:

Le schéma de branchement de la plaque à borne est celui-ci:

Je branche les barrettes de connexion et le fil d'alimentation:

Après essai, le sens de rotation n'est pas le bon, je change le sens des barrettes et cette fois, c'est bon: