Hello !

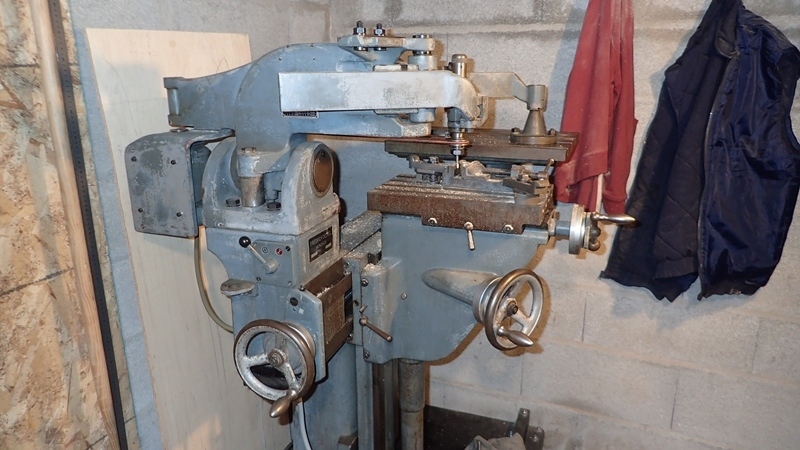

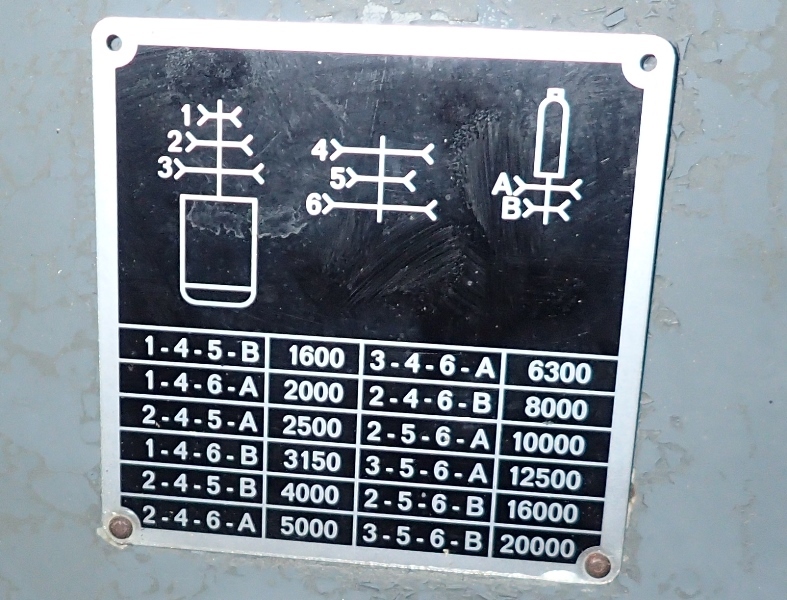

Juste avant le crash du forum, j’ai acheté chez un pote son pantographe Deckel GK12. C’est en fait une petite machine qui peut faire pantographe de gravure, défonceuse, fraiseuse (en bloquant le pantographe), copieuse 3D en fraisant avec le pantographe, etc… Le tout avec la qualité Deckel.

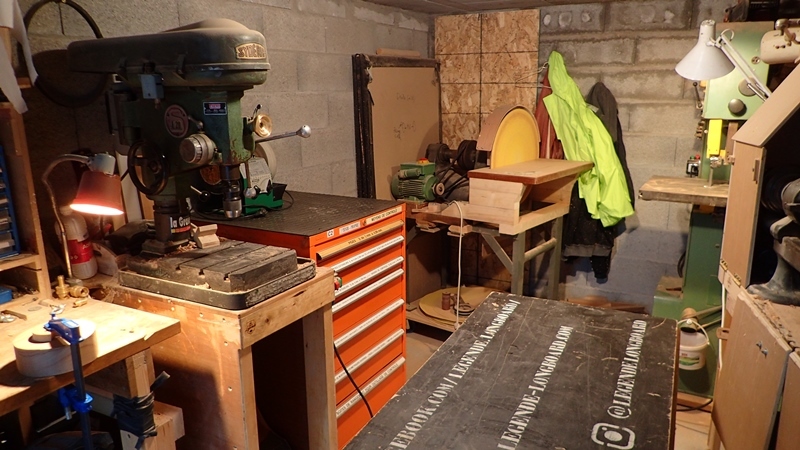

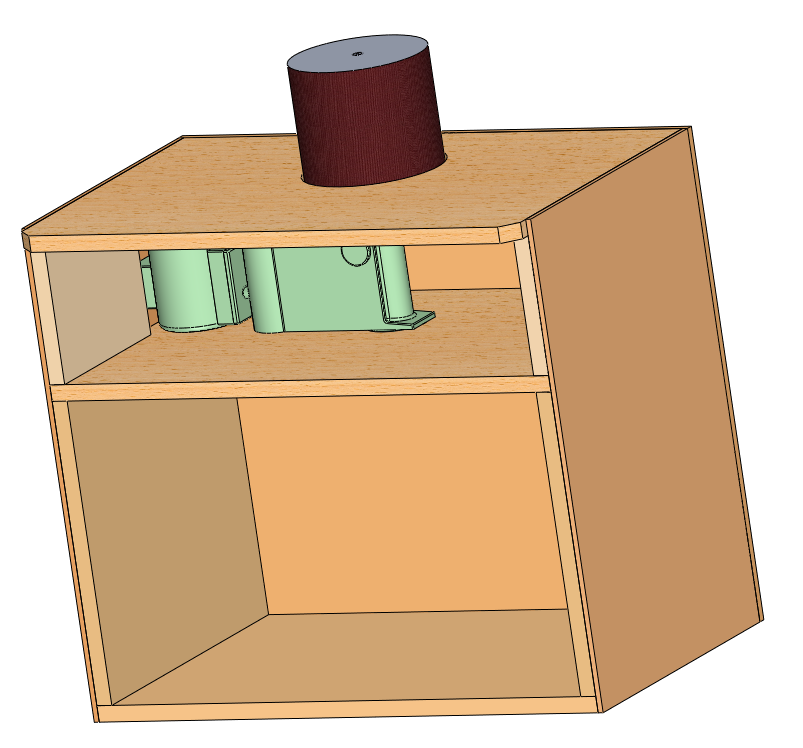

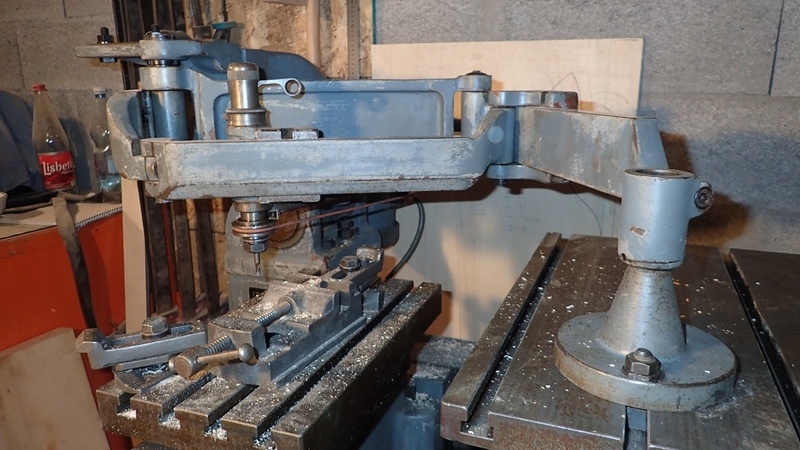

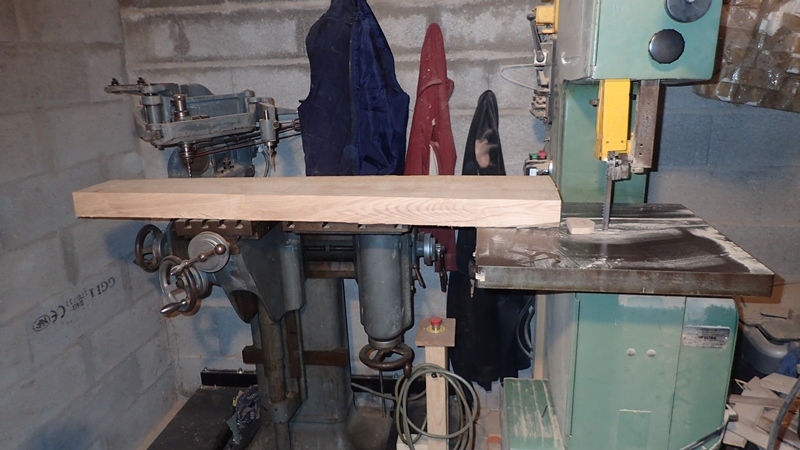

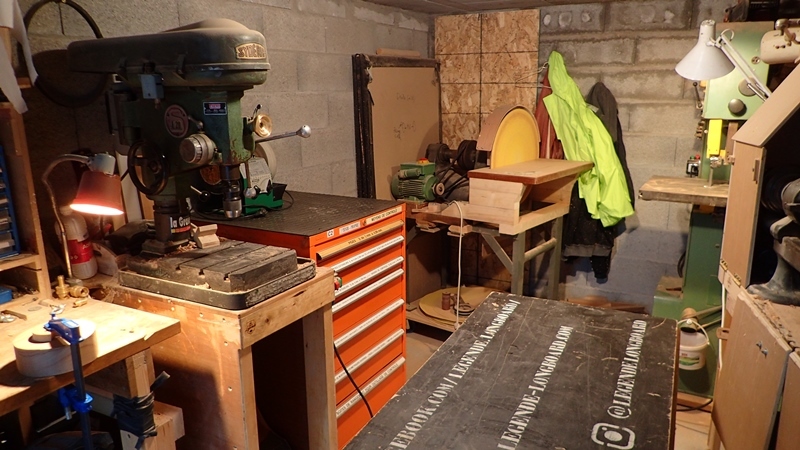

Elle ressemble à ça dans le garage du pote :

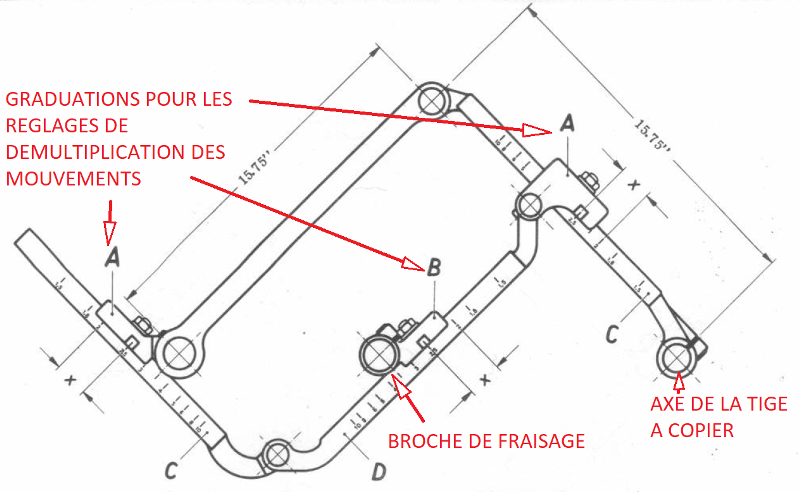

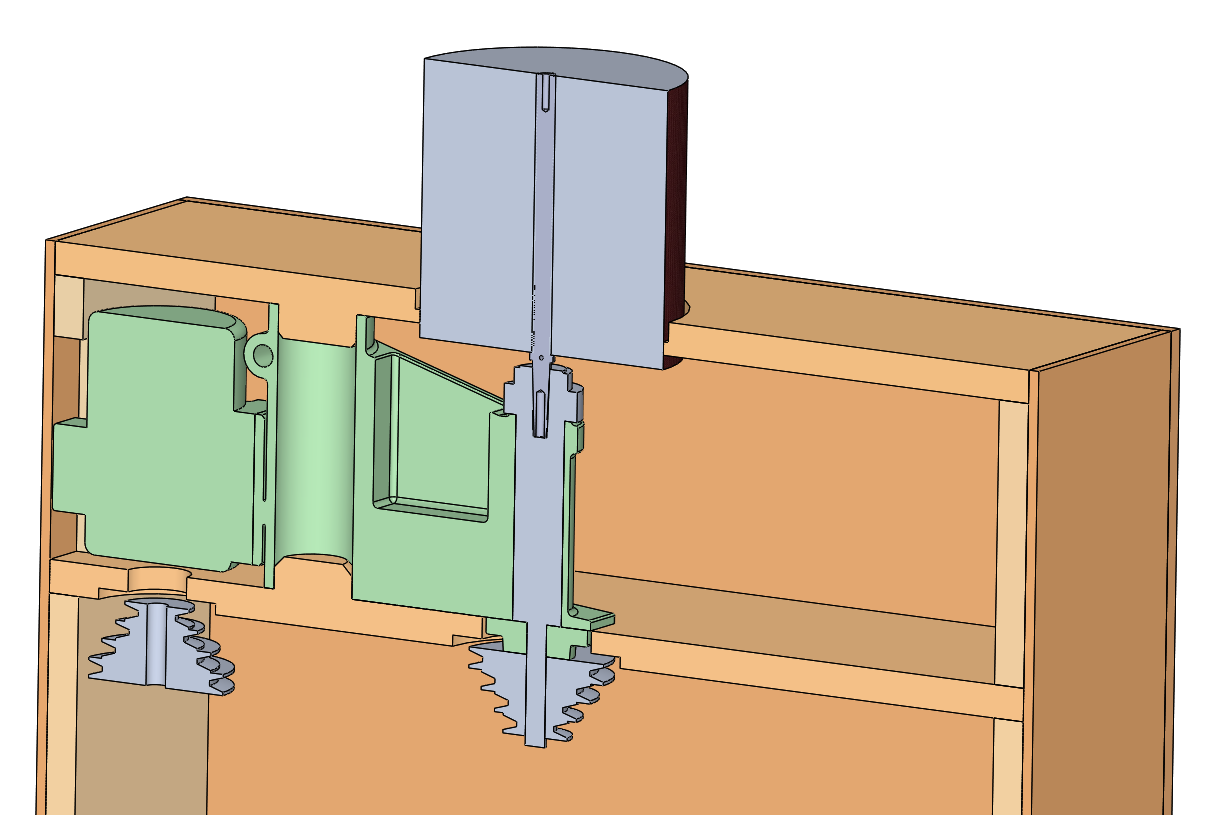

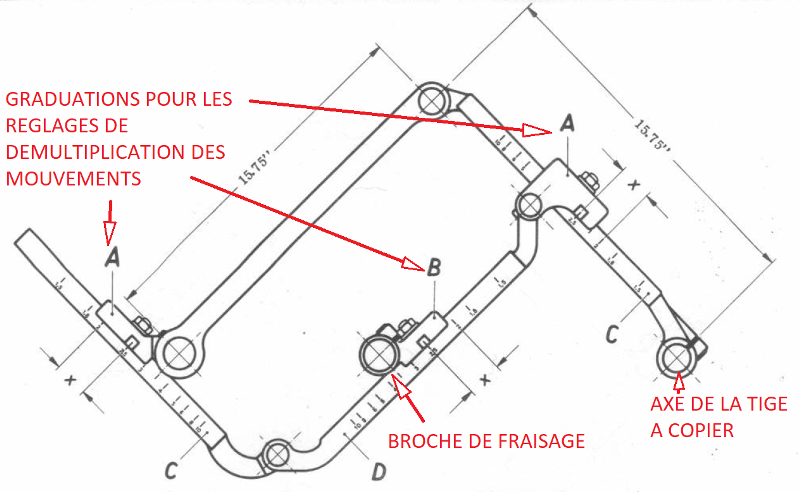

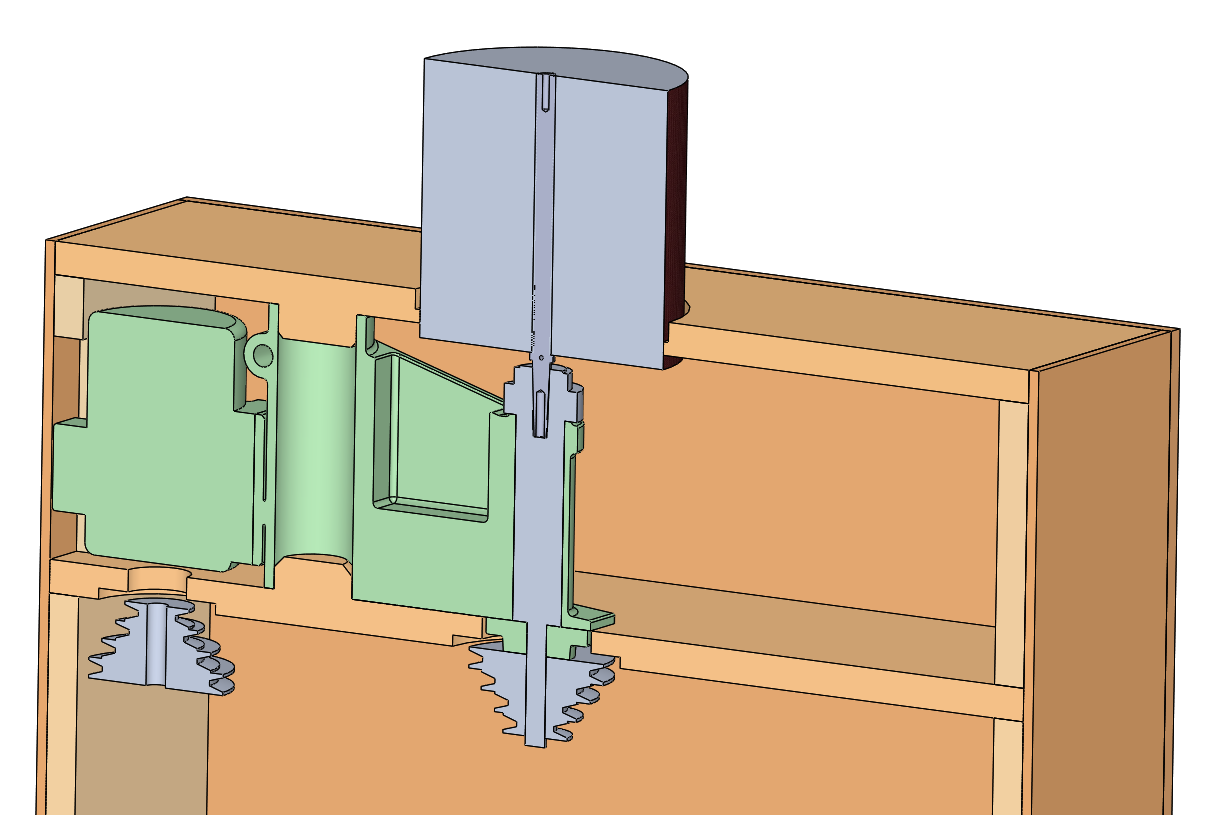

Et le système de pantographe fonctionne comme ça :

Par contre, il y avait pas mal de taff avant de l’avoir disponible à l’atelier, ça m’a bien pris 2 mois ! J’m’en vais vous résumer ça .

1. Préparatifs – changements d’implantation dans l’atelier :

Le premier truc, c’est de trouver comment caler cette nouvelle machine de presque 1 m² au sol dans mon mini atelier déjà bien rempli.

Déjà, j’ai eu un petit coup de pouce du destin, on m’a donné ce meuble à tiroirs d’atelier, le meuble orange derrière la perceuse :

C’est fou le bazar que l’on peut mettre à l’intérieur de ce truc ! J’ai pu virer l’armoire qu’il y avait avant, j’ai gagné un pseudo plan de travail sur le meuble (du genre desserte d’atelier fixe), la circulation s’est améliorée dans le fond de l’atelier. Et il y a encore des tiroirs vides !!

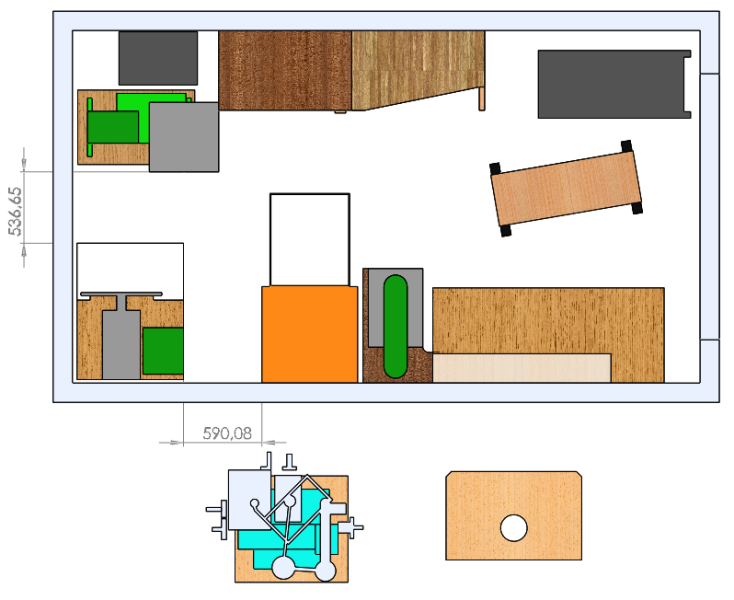

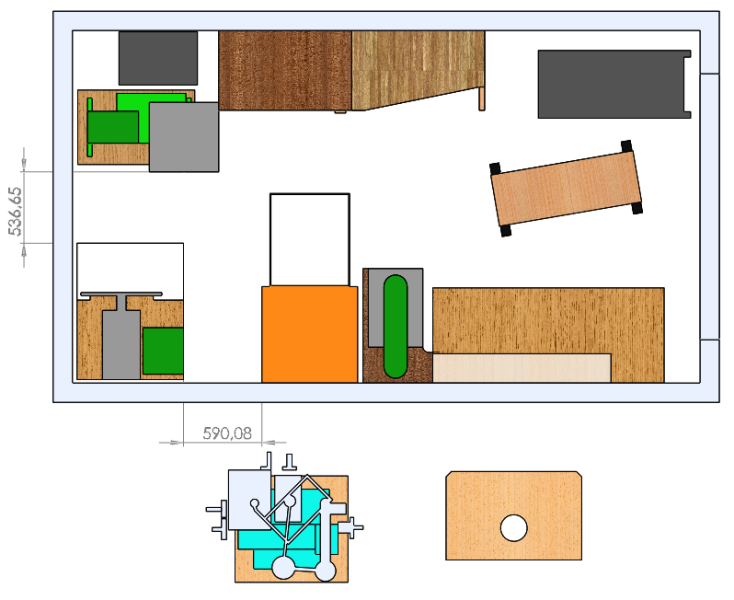

Ensuite, pour travailler l’implantation, j’ai laissé tomber le crayon de papier sur petits carreaux. Cette fois-ci j’ai joué moderne : j’ai tout retracé sur un logiciel pour pouvoir faire l’implantation.

La méthode est hyper efficace ! Le plus long c’est de tout retracer (compter bien 2 ou 3h de travail), mais après ça va très vite.

Voici l’implantation avec le meuble orange, et la Deckel qui n’est pas encore implantée :

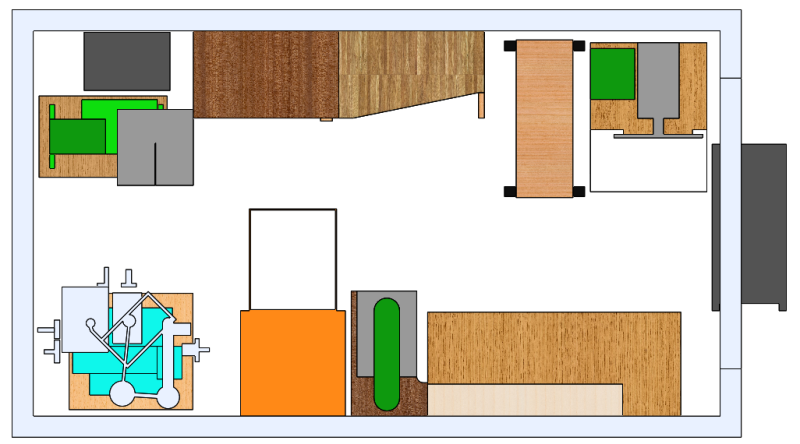

Voici la meilleure implantation que j’ai trouvé – j’ai mis la caisse à outils en noire à l’abris de l’auvent du garage :

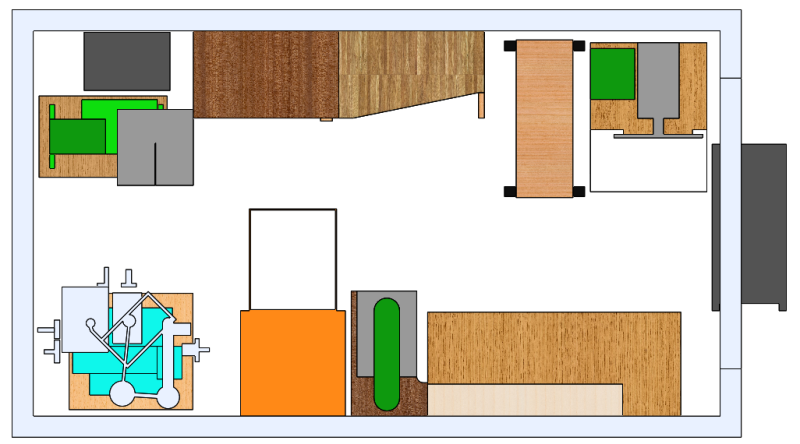

Petite parenthèse, le meuble machine qui est en dehors de l’atelier sur la première image d'implantation est ma future ponceuse cylindrique oscillante à base de perceuse à colonne :

https://lutherie-amateur.com/Forum/view ... 84#p683384

Comme elle sera sur roulettes, je la mettrais dans mon deuxième garage qui me sert de cave et de stockage de mon bois. Elle ne viendra à l’atelier que lorsqu’elle sera nécessaire.

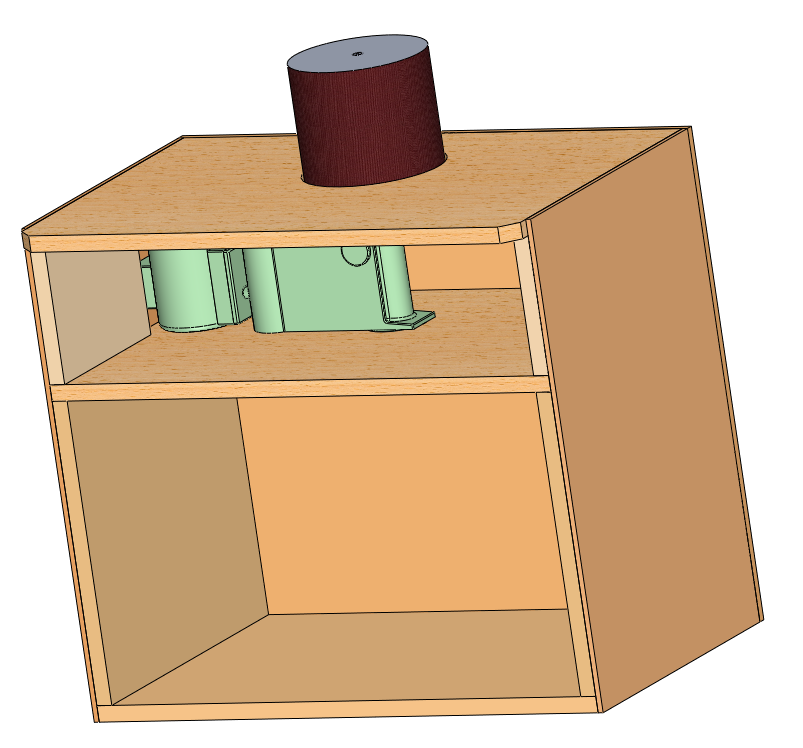

Pour revenir à l’implantation, le gros changement vient de l’emplacement du lapidaire qui se déplace à l’entrée du local. Du coup, l’établi mobile passe d’une position centrale dans l’entrée à une position derrière le lapidaire. Comme c’était un endroit qui me servait de débarras pour mes serre-joints longs et mon balai, j’ai fait ce petit rangement à côté du meuble à tiroirs :

Ce petit rangement m’a libéré un peu de place autour de l’établi.

Ainsi organisé, l’atelier est opérationnel pour l’utilisation des machines. Quand je passerais au travail avec les outils manuels, le lapidaire retournera séjourner au fond de l’atelier.

Dernière chose, au fond de l’atelier, j’avais aussi deux-trois planches que j’ai viré pour gagner encore quelques centimètres.

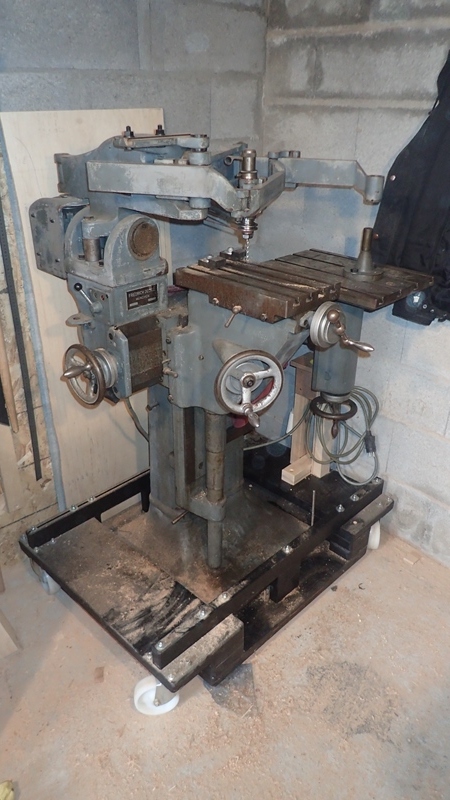

2. Suite des préparatifs – mise sur roulettes de la fraiseuse :

Pour les mini ateliers comme les nôtres, LE grand classique reste la mise sur roulettes de tout ce qui peut l’être. C’est ce qui permet de garder toutes les machines et tous les outils exploitables en permettant un changement de configuration de l’atelier en quelques minutes.

La difficulté pour mon pantographe était double :

• La machine fait 450kg à vide, ce qui en fait la plus lourde de l’atelier (et de loin).

• Les tables de travail du pantographe, et notamment la table de copiage (à droite sur toutes les photos), sont déjà très hautes même pour mes 1m85. Donc si on rajoute un plateau de CP (40mm) et 4 grosses roulettes (160mm), impossible de travailler dans de bonnes conditions.

La solution est donc simple : faire un gros plateau bien costaud avec le plan de pose de la machine rabaissé au maximum. J’ai profité d’avoir des plateaux de CP de hêtre de 800mm x 1500mm en 40mm d’épais, et j’ai fait ça :

Comme j’ai travaillé aussi vite que possible, c’est pas hyper hyper joli, donc hop ! Peinture noire satinée pour masquer les défauts :

Pour prémunir le plateau des risques de délaminage lorsque les 450kg de la machine seront posés dessus, j’ai fait toute une série de trous et j’ai mis des tiges filetés de 10mm boulonnées de part et d’autre :

Et voilà, j’ai gagné quasi 140mm de hauteur de travail et la machine est mobile.

J’ajoute que j’ai pré-percé :

• 4 trous de fixation de la machine pour la brider sur son châssis,

• 4 trous avec inserts taraudés pour mettre le châssis sur pieds et m’affranchir des vibrations que j’ai lorsqu’elle est sur les roulettes.

3. Déplacement de la machine :

On s’est fait ça en plusieurs jours. Mon pote a récupéré une grande chèvre d’atelier qui nous a été d’une aide précieuse.

D’autre part, la doc technique de la machine est bien fichue et on y voit comment manutentionner la bécane.

Du coup, voici la machine sortie et couchée pour la rentrer dans le fourgon :

Le lendemain soir, direction mon atelier et on fait l’opération inverse :

Et la voici sur son châssis à roulettes :

Une fois qu’on en est là, le plus dur est fait !

En tout cas la clef pour ce genre d’opération c’est de bien réfléchir avant de faire quoi que ce soit, et de prendre son temps (même – et surtout – si on est pressé).

Et voilà !

Et le tiroir remplis de tout ce qui est utile à ma fraiseuse :

La machine était quasi complète, seule une pince Ø6 était cassée – je l’ai racheté sur Ebay Allemagne pour 40€ et j’ai maintenant tous les accessoires nécessaires. C’est cher pour une pince mais c’est la plus grosse de toutes, et donc la plus importante. Je ne pouvais pas m’en passer.

Par contre, j’ai toutes les brides, j’ai aussi les piges pour le copiage, des courroies de rechange… C’est hyper précieux d’avoir une machine complète, je suis trop content !

La seule chose qu’il me manque si je devais faire la fine bouche c’est un étau digne ce nom, mais je chipote un peu. Ce pantographe vient déjà tellement de démultiplier les possibilités de mon atelier !

J’ai aussi eu en prime tout un jeu de lettrages pour pouvoir graver du texte sur mes pièces. Je vous ferais une photo à l'occasion

.

Je vais peut-être en avoir besoins sur mes pièces de skate, car lorsque je fais usiner des pièces je fais graver des numéros de série au laser. Sauf que parfois c’est un peu compliqué à sous-traiter (je manque de temps pour m’en occuper). Avec le pantographe, c’est l’histoire de 30min par planche maximum une fois bien pris en main.

La suite dans les prochains jours !